- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Мы продолжаем тему, начатую в апрельском номере журнала. Следующим видом механического сварочного оборудования, о котором пойдет речь, являются устройства и механизмы для размещения сварочного оборудования.

Эта группа оборудования включает различные типы приводных тележек, суппортов, колонн и иных механических средств, предназначенных для размещения и перемещения сварочных головок, в первую очередь для механизированной и автоматизированной сварки. Тележки и суппорты описаны в первой части статьи.

Виды оборудования

Сварочные головки размещаются в основном на колоннах, портальных установках и манипуляторах (не путать с манипуляторами для размещения свариваемых изделий, описанными в первой части статьи).

Классификация сварочных колонн не разработана и поэтому довольна сложна. Можно выделить:

Консольные стрелы, крепящиеся на цеховые конструкции — стены или несущие колонны (рис. 1а), могут служить, например, для размещения подающих механизмов сварочных полуавтоматов.

Консольные стрелы, крепящиеся на цеховые конструкции — стены или несущие колонны (рис. 1а), могут служить, например, для размещения подающих механизмов сварочных полуавтоматов.

Кроме того, такие устройства могут быть изготовлены в виде колонн в различных вариантах: с подъемом и без подъема стрелы (консоли); с шарнирной, телескопической или целиковой стрелой; с жестким креплением подающего механизма на стреле или с возможностью перемещения ПМ. Многие колонны производились собственными силами разных машиностроительных заводов. Колонны модели Т13021 (рис. 1б) серийно выпускаются Ильницким заводом механического сварочного оборудования (Украина). При изготовлении деталей больших габаритов и небольшой высоты (до 1-1,5 м) размещение подающих механизмов на колоннах существенно облегчает работу сварщиков, и колонны в различных вариантах исполнения являются стандартным оборудованием сварочных постов. Большое преимущество колонн для сварочных полуавтоматов заключалось в том, что с ними можно было использовать бухты сварочной проволоки массой до 60 кг (специалисты, работавшие в советской промышленности, помнят, что в то время сварочная проволока поставлялась только в бухтах, причем ни о каком омеднении не было и речи; перемотка проволоки на кассеты представляла порой сложную задачу, тем более что для многих моделей полуавтоматов кассеты для проволоки изготавливались отдельно).

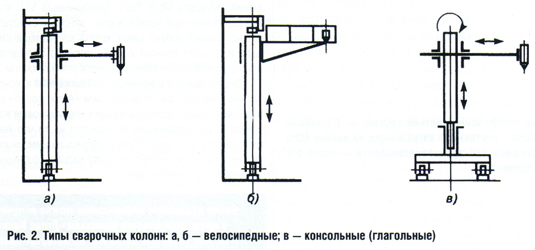

По типу исполнения все консольные сварочные колонны для автоматического сварочного оборудования можно разделить на велосипедные (пристенные, у которых одна несущая опора находится на полу цеха, а вторая — привязана к цеховым конструкциям — стенам, несущим колоннам, подкрановым путям) и собственно консольные (глагольные), устанавливаемые на полу производственных помещений. Схемы этих типов колонн приведены на рисунке 2.

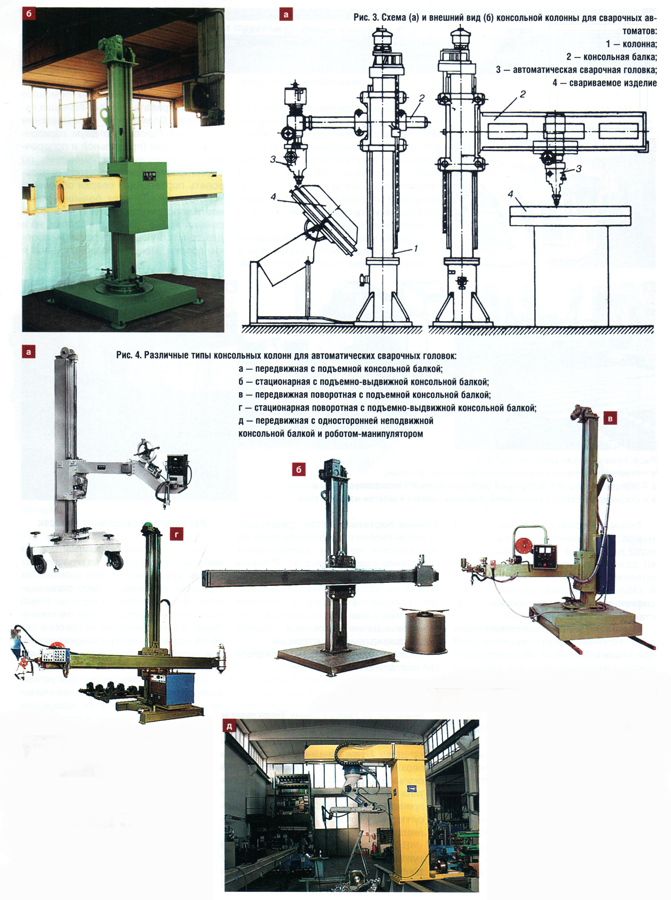

Консольные сварочные колонны для автоматических головок изготавливаются в нескольких вариантах: неподвижные, поворотные и передвижные (размещаемые на приводных рельсовых тележках, в свою очередь могут быть выполнены поворотными и неповоротными). Стационарные (неподвижные и поворотные) колонны в основном предназначены для выполнения кольцевых и круговых швов (совместно с различными вращателями или манипуляторами), передвижные колонны применяются, в том числе, для сварки прямолинейных швов.

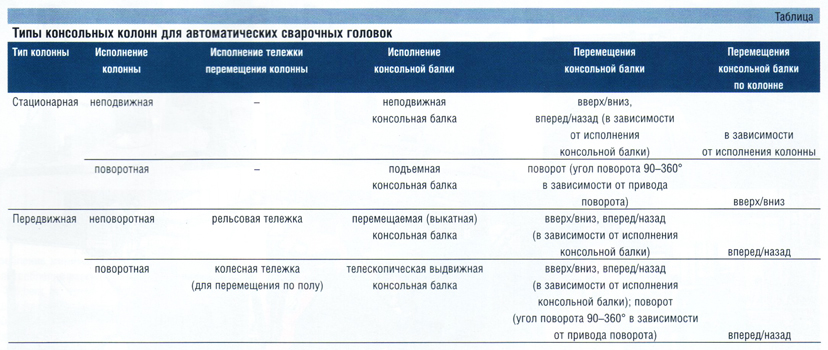

Автоматические сварочные головки можно устанавливать на различные виды консольных колонн, которые дают различные варианты перемещений (степени свободы) сварочной головки. В таблице приведены варианты классификации консольных колонн, представленных на рисунке 4.

Самый употребляемый привод поворота колонны вокруг вертикальной оси — шестеренчатый, при котором ведомой шестерней является зубчатый венец опорной площадки колонны. Для тяжелых колонн большой высоты часто применяют гидравлические приводы, для всех остальных — электрические приводы с двигателями постоянного или переменного тока.

Вертикальное и горизонтальное перемещение консольной балки осуществляется несколькими вариантами привода:

Для консолей небольшой массы чаще применяют вариант с ходовым винтом и шарико-винтовой парой (как обеспечивающий наибольшую точность позиционирования), для тяжелых балок предпочтительнее цепной привод для вертикального перемещения и привод шестерня — зубчатая рейка для горизонтального перемещения.

Приводами перемещения консольной балки могут быть пневматические или гидравлические системы, однако для простоты конструкции чаще всего применяют электроприводы (при этом электродвигатели постоянного тока предпочтительнее за счет простоты регулировки и возможности получения бесступенчатого изменения скорости перемещения).

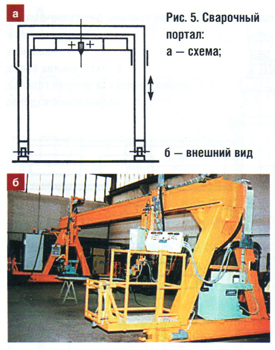

Устройствами, обеспечивающими наибольшую жесткость конструкции и размеры рабочей зоны, являются сварочные порталы. Портал представляет собой П-образную сварную раму, на перекладине которой размещаются сварочные головки (рис. 5). Отличительными особенностями порталов является то, что свариваемая конструкция располагается между опорами портальной рамы и при этом существует перемещение сварочных головок вдоль свариваемой конструкции.

Устройствами, обеспечивающими наибольшую жесткость конструкции и размеры рабочей зоны, являются сварочные порталы. Портал представляет собой П-образную сварную раму, на перекладине которой размещаются сварочные головки (рис. 5). Отличительными особенностями порталов является то, что свариваемая конструкция располагается между опорами портальной рамы и при этом существует перемещение сварочных головок вдоль свариваемой конструкции.

Существует несколько разновидностей портальных конструкций:

Рама портала чаще всего устанавливается на приводные тележки и перемещается по рельсам, проложенным по полу цеха. Существуют стационарные портальные конструкции, в которых сама свариваемая конструкция передвигается «сквозь» портал. Сварочные головки, размещаемые на порталах, могут быть неподвижными или иметь перемещение поперек свариваемой конструкции.

Портальные конструкции отличаются большей жесткостью по сравнению с колоннами, поэтому с их помощью можно сваривать изделия больших габаритов. Возможное перемещение сварочной головки по двум горизонтальным осям (продольной и поперечной) и добавление перемещения по вертикальной оси позволяют использовать порталы для сварки объемных конструкций. За счет большой жесткости конструкции порталы можно использовать не только для сварки, но и для сопутствующих операций — сборки, правки, зачистки сварных швов и т. д.

Размещение сварочных головок

Автоматические сварочные головки либо жестко крепятся на консольных балках сварочных колонн (обычно на торцевых пластинах), либо размещаются на перемещаемых каретках (иные названия — суппорты или тележки). Перемещаются каретки по колонне либо по ходовому винту с шарико-винтовой парой, либо при помощи ведущей шестерни и зубчатой рейки.

Сама сварочная головка при размещении на каретке может устанавливаться на различных суппортах скольжения (см. первую часть статьи), которые обеспечивают ее перемещение вверх-вниз и вправо-влево (гарантируя точное позиционирование сварочной горелки по стыку шва). Прямолинейное перемещение верхней (подвижной) плиты суппорта скольжения обычно происходит по пазам типа «ласточкин хвост». Наиболее часто применяются так называемые крестовые суппорты, у которых верхней плитой является еще один суппорт.

В качестве приводов перемещения суппортов используются ходовые винты с ручным или электрическим приводом и пневматические цилиндры. Выбор типа привода обычно зависит от конкретной задачи.

Во многих случаях появляется необходимость автоматического вертикального перемещения сварочной горелки. Для этого, как правило, используют пневматические цилиндры или электроприводы постоянного тока с ходовым винтом и с ходовой гайкой или шарико-винтовой парой.

Для обеспечения поворота сварочной горелки ее размещают на различного типа шарнирах, имеющих одну или несколько осей поворота. Более простое оборудование оснащается шарнирами с ручным поворотом горелки, а сложные установки могут иметь приводные шарниры с несколькими степенями свободы (схожие с шарнирными сочленениями роботов).

Механические устройства для размещения операторов

Механические устройства для размещения операторов

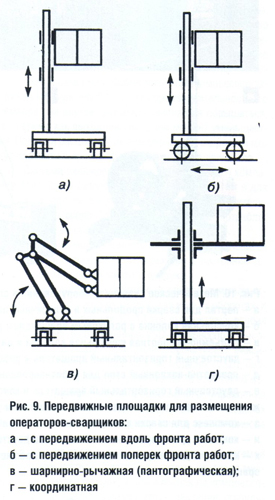

Иногда при сварке конструкций сложной формы или больших габаритов, когда нет возможности автоматизации (например, сварка рамных ферм), возникает необходимость перемещения оператора-сварщика. Для этого используют различные подъемные или подъемно-выдвижные площадки (рис. 9). Как и сварочные колонны, такие площадки могут быть стационарными и передвижными, и применяются они не только для сварки, но и для других технологических операций. По своей конструкции устройства для перемещения сварщиков схожи с теми, которые используются для установки сварочных головок. Основным отличием является наличие приспособлений, обеспечивающих безопасность рабочих (ограждения, перила, предохранительные цепи и т. д.).

Применение механического сварочного оборудования

Применение различных видов механического сварочного оборудования на производстве связано в основном с конструктивными возможностями того или иного вида МСО. Существует два возможных направления использования МСО:

Безусловно, приведенная в статье система классификации не претендует на полноту, так как различные виды механического сварочного оборудования порой разрабатываются производителями для решения локальных проблем. Надеемся, что специалисты в области сварочного и металлообрабатывающего производства направят в редакцию свои замечания и дополнения к статье и будут способствовать более полному освещению использования МСО на различных предприятиях.

Валерий Райский

Журнал «Оборудование: рынок, предложение, цены», № 05, май 2004 г.

Литература: