- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Литье под давлением - метод формования изделий из полимерных материалов. Термопластичный материал нагревается до вязкотекучекого состояния, впрыскивается в пресс-форму и, приобретая конфигурацию ее внутренней полости, затвердевает. Для литья под давлением применяют специальные литьевые машины - термопластавтоматы (рис. 1), на которых устанавливаются литьевые формы (рис. 2).

Литье под давлением - метод формования изделий из полимерных материалов. Термопластичный материал нагревается до вязкотекучекого состояния, впрыскивается в пресс-форму и, приобретая конфигурацию ее внутренней полости, затвердевает. Для литья под давлением применяют специальные литьевые машины - термопластавтоматы (рис. 1), на которых устанавливаются литьевые формы (рис. 2).

Этим методом получают большинство изделий из пластмасс. Применение технологии литья под давлением позволяет организовать крупносерийный выпуск продукции с минимальной себестоимостью. Это означает, что за единицу времени выпускается большое количество деталей, поэтому для литейного производства очень важна правильная организация всех технологических процессов.

Технологическая схема производства изделий из термопластов методом литья под давлением включает в себя следующие стадии:

Для качественной работы описанной выше технологической схемы необходимо:

1) правильно скомпоновать производственные площади,

2) правильно организовать работы каждого подразделения и их взаимодействие между собой,

3) разработать и выпустить качественную продукцию с минимальными отходами и трудозатратами.

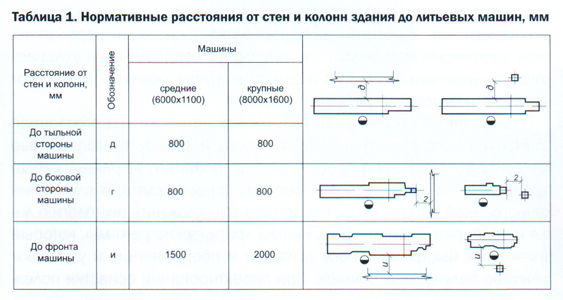

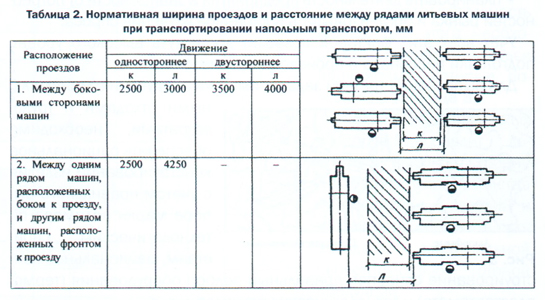

Для выполнения первой задачи компоновочные решения производства должны соответствовать принятой в технологическом процессе схеме транспортирования сырья, оснастки, готовой продукции и отходов. Производственные цеха подразделяются на основные (литьевое производство, ремонтно-инструментальное хозяйство и др.), подсобные (складского, энергетического и транспортного назначения), обслуживающие (офисного и бытового назначения), вспомогательные (вентиляция, теплообмен, санитарно-очистные сооружения). Существуют жесткие нормативы на планировку помещений, отопления и вентиляции, размещение оборудования и материалов, организацию проездов, проходов, рабочих мест и мест складирования. Примеры нормативов по монтажу литьевых машин представлены в таблицах 1, 2.

По расположению относительно друг друга помещения должны компоноваться исходя из схем транспортирования, которые подразделяются на прямоточные, петлеобразные и комбинированные. Комбинированные схемы транспортирования как правило применяются в многоэтажных зданиях, где для каждого этажа используется прямоточная или петлеобразная схема, а складские помещения, находящиеся на первом этаже, располагаются рядом и обеспечивают фронт погрузки и выгрузки с одной стороны здания.

Учет всех необходимых нормативов позволяет организовать хорошее взаимодействие подразделений производства на всех стадиях технологической цепочки.

Для выполнения второй задачи организации и повышения качества работы каждого подразделения, а также четкости их взаимодействия между собой, необходимо:

Учет всех этих факторов позволит достигнуть высокого уровня подготовки персонала и производства в целом.

Для выполнения третьей задачи, выпуска продукции с минимальными отходами и трудозатратами, необходимо обеспечить рациональное конструирование изделия с учетом правильного выбора марки полимера по технологическим свойствам, рациональное конструирование оснастки, правильный подбор оборудования (термопластавтомата) и технологических режимов литья.

Для выполнения третьей задачи, выпуска продукции с минимальными отходами и трудозатратами, необходимо обеспечить рациональное конструирование изделия с учетом правильного выбора марки полимера по технологическим свойствам, рациональное конструирование оснастки, правильный подбор оборудования (термопластавтомата) и технологических режимов литья.

Начальный этап подготовки производства нового изделия состоит в разработке его надежной и технологичной конструкции и правильном выборе термопластичного материала, из которого оно будет производиться.

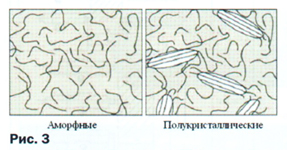

В процессе проектирования нового изделия часто возникает необходимость в изменении материала. Это происходит из-за изменений технического задания для разработки новой детали или продукта или из-за того, что не подошел тот или иной пластмассовый композит, либо из-за необходимости сокращения расходов. В настоящее время на рынке имеется большое разнообразие термопластичных материалов. Однако часто выбор марки пластика на этапе разработки изделия осуществляется наугад. Для того чтобы обеспечить выпуск качественной продукции необходимо подходить к решению данной проблемы, используя опыт и знания, чтобы удовлетворять всем требованиям литейного производства. Здесь может очень помочь некоторое понимание химии термопластов, и особенно их морфологии. В соответствии с морфологией каждый термопластический материал будет относиться к одной из двух категорий: 1) полимер с аморфной морфологией, со случайной молекулярной ориентацией, 2) полимер с полукристаллической морфологией, у которой имеются упорядоченные или полукристаллические области молекул, расположенные среди случайно ориентированных аморфных молекул. Эти два типа морфологии в схематическом виде представлены на рис. 3.

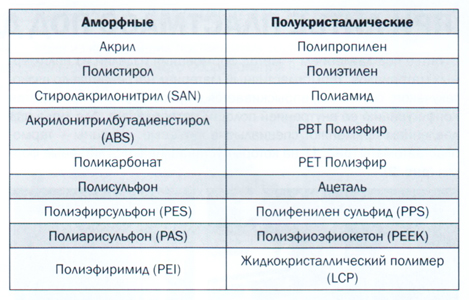

В таблице 3 сгруппированы термопласты по их морфологии:

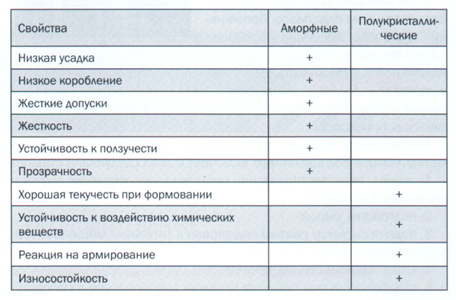

Важно понимать, какая именно морфология нужна для обеспечения всех необходимых требований, предъявляемых к разрабатываемому изделию, поскольку у каждого типа морфологии имеются свои преимущества. Некоторые наиболее распространенные преимущества представлены ниже в таблице 4.

Зная наиболее важные требования, которые предъявляются к изделию (размерная стабильность, жесткие допуски, проливаемость в тонкостенные компоненты, устойчивость к воздействию химических веществ, прозрачность, износостойкость и т.д.) можно определить, какая морфология пластика лучше всего подходит, и таким образом уже наполовину уменьшить количество вариантов для выбора.

Важное значение для получения качественных изделий имеет правильная организация входного контроля сырья. Наиболее важными технологическими свойствами пластмасс при литье под давлением являются ПТР (показатель текучести расплава - определяет формуемость материала), термостабильность расплава (определяет стабильность расплава при переработке; особенно это актуально, когда используется большое количество закладных деталей в пресс-форму) и влажность материала перед переработкой (при ее отклонении от рекомендуемых значений при переработке происходит гидролитическая деструкция материала, что затрудняет переработку и ухудшает качество изделий). Во время входного контроля обычно определяют показатели перечисленных выше свойств.

Оптимально спроектированная и качественно изготовленная оснастка (пресс-форма) позволяет создать наиболее благоприятные условия для протекания процессов формования и устранять неблагоприятные явления, которые могут их сопровождать. В случае некачественной работы оснастки приходится усложнять технологию литья и подбирать специальные, иногда критические режимы, которые приводят к быстрому износу оснастки и оборудования и ухудшают качество получаемых отливок. При проектировании оснастки полезно применять методы компьютерного анализа. Компьютерный анализ может помочь сэкономить много времени в случае проектирования новой оснастки и устранения проблем на уже изготовленной.

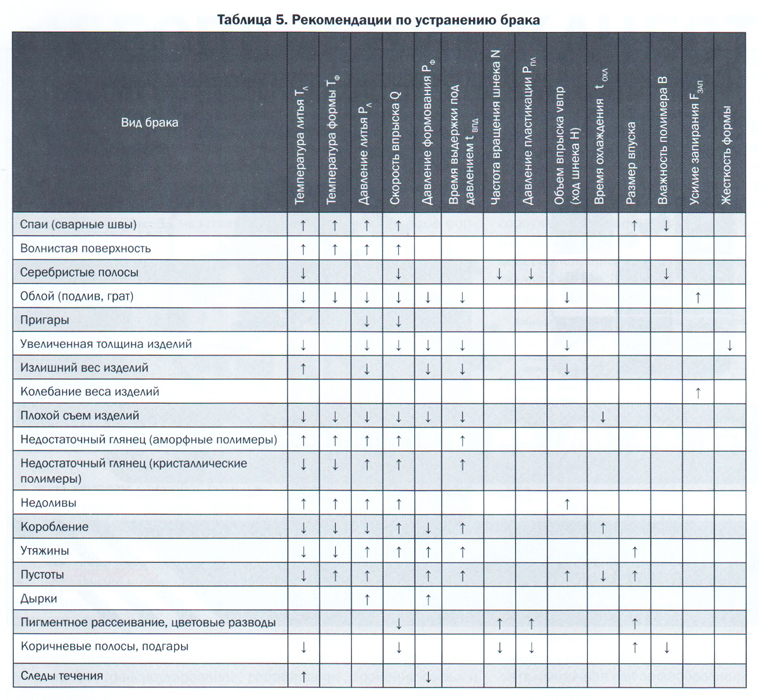

При разработке технологических режимов литья осуществляется регулирование параметров термопластавтомата для получения необходимого качества отливок в минимально возможный период времени (общая продолжительность цикла). Для этого необходимо руководствоваться принципами, которые показаны в таблице 5.

Учет перечисленных факторов позволит достигнуть высокого уровня подготовки производства новых сложных изделий и наладить их серийное производство с минимальной себестоимостью готовой продукции.

И.В.Патрикеев

Журнал «Ритм», сентябрь 2008 г.