- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

|

|

|

|

|

|

|

|

Станки и обрабатывающие центры с ПУ стали обычным явлением в современном станкостроении. В качестве исполнительного привода координатных перемещений по многим осям в них используются традиционные электромеханические приводы с шариковинтовыми передачами (ШВП), преобразующими вращательное движение синхронного (вентильного) серводвигателя в поступательные перемещения рабочих органов. Они обычно выполняются с непосредственным приводом «двигатель-винт» или с понижающей зубчато-ременной передачей. Главное достоинство этих приводов – возможность использования недорогих синхронных серводвигателей с частотным регулированием.

Для технологических машин средней (точность позиционирования не выше 0,01 мм) и низкой точности (например, деревообрабатывающие центры) такие приводы технически и экономически себя оправдывают. Для прецизионных металлорежущих, например, электроэрозионных проволочно-вырезных и координатно-прошивочных станков – такие приводы не обеспечивают необходимой динамической точности и качества технологического процесса.

Объясняется это многоступенчатым преобразованием энергии в движение, что приводит к возникновению люфтов и неравномерности подачи инструмента. В результате станки не могут обеспечить и длительно сохранять необходимую точность обработки.

Принципиально новым решением этой проблемы стало создание бесконтактных линейных синхронных двигателей с возбуждением от постоянных магнитов, преобразующих электромагнитную энергию в перемещения выходного звена (якоря).

В классическом исполнении синхронный линейный двигатель (ЛД) представляет собой подвижный якорь, перемещаемый по специальным направляющим вдоль неподвижного статора, выполненного в виде стальной пластины с закрепленными на ней магнитами (так называемая «магнитная дорога»).

Поступательное перемещение якоря происходит в результате взаимодействия поля его обмоток, питаемых от источника переменного тока, со статическим полем статора. Таким образом, ЛД является электрической машиной с непосредственным преобразованием электрической энергии в линейное перемещение. Совместно с цифровой системой управления ЛД образуют частотно-регулируемый сервопривод.

Системы прямого привода на базе синхронных ЛД получают в настоящее время все более широкое распространение во всех областях промышленного производства: электронной промышленности, станкостроении, энергетике.

Такие сервоприводы разработаны и выпускаются японской фирмой Sodick, ведущими электротехническими фирмами Европы – Siemens и Kraus Maffei (ФРГ), Etel (Швейцария), а также СП «Рухсервомотор» (Беларусь). Различные станки и обрабатывающие центры с линейными двигателями запущены в производство рядом известных зарубежных фирм, в том числе Renault Automotion, StarragHeckert, Maho-Deckel, Gildermeister, Mazak и др.

В статье рассматриваются принцип работы и особенности конструкции линейных серводвигателей трех фирм.

Компания Sodick (Япония) известна во всем мире как крупнейший производитель электроискровых станков с ЧПУ. Начиная с 1998 года компания выпустила более 16 тысяч электроискровых станков нового поколения, оснащенных линейными сервоприводами, которые успешно эксплуатируются в различных странах, в том числе в России.

Для своих электроэрозионных станков фирма Sodick разработала, испытала и внедрила бесконтактные линейные серводвигатели с тяговым усилием до 3000 Н, позволяющие обеспечить дискретность подач 0,1 мкм и повторяемость позиционирования в пределах ± (2 - 3) мкм.

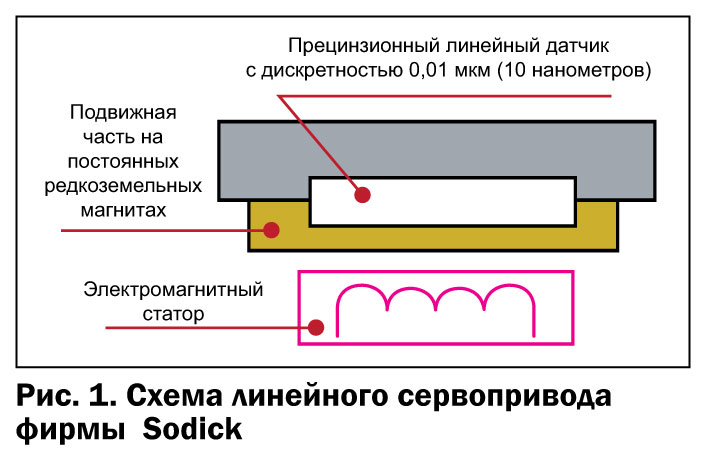

Принцип работы бесконтактного линейного сервопривода (рис. 1) основан на взаимодействии магнитных полей постоянных редкоземельных магнитов, расположенных в подвижной плите, и электромагнитных катушек неподвижного статора. Последние подключены к высокочастотному генератору системы ЧПУ. Движение в линейном приводе возникает благодаря взаимодействию сил отталкивания и притяжения при подключении катушек магнитов статора. Взаимодействие магнитных полей создает силу тяги, которая заставляет подвижную плиту перемещаться относительно неподвижного статора.

Необходимым элементом линейного привода является также прецизионный измерительный преобразователь линейных перемещений с дискретностью 0,01 мкм (10 нанометров), который исполняет роль позиционной обратной связи. По общему правилу дискретность измерительной системы обратной связи должна быть на один порядок выше, чем требуемая разрешающая способность системы позиционирования.

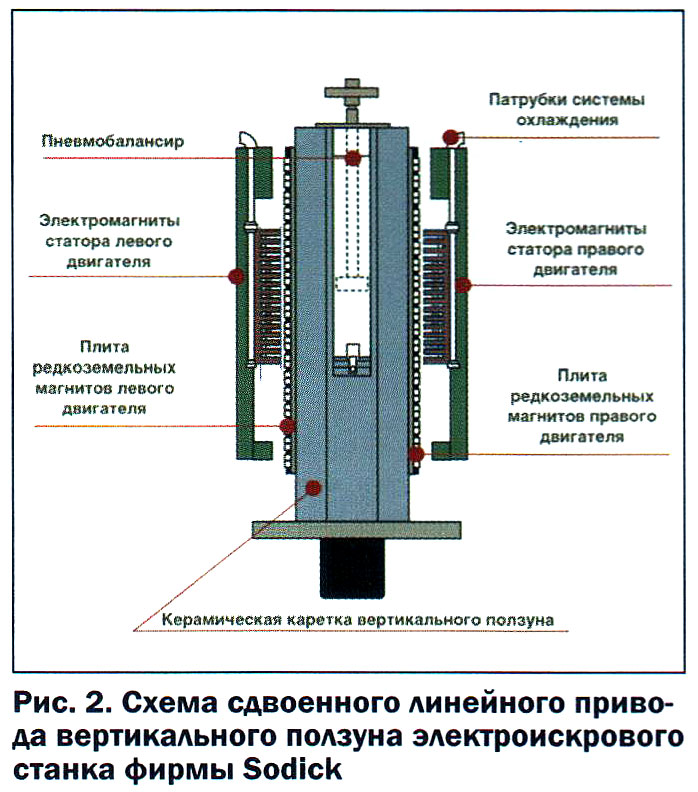

На рис. 2 представлена схема сдвоенного линейного привода, используемого фирмой Sodick для управления вертикальным ползуном в координатно-прошивочных станках. Отличительными особенностями такой схемы являются двухстороннее расположение плит с редкоземельными магнитами и статоров, что обеспечивает удвоение тягового усилия; наличие встроенного пневмоцилиндра (пневмобалансира), воспринимающего собственный вес ползуна, и встроенных патрубков системы охлаждения статоров.

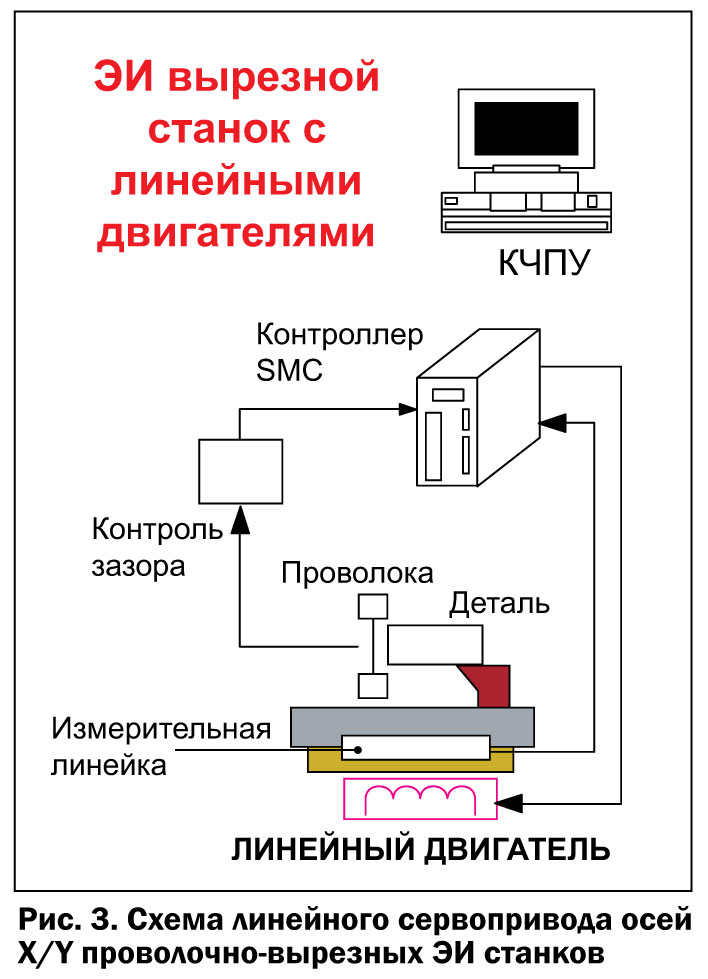

Принцип работы линейного сервопривода электроискрового станка поясняет структурная схема системы управления по одной координате (рис. 3), на которой представлены:

Срок службы линейных сервоприводов определяется «жизнью» постоянных магнитов. В линейных приводах фирмы Sodick используются редкоземельные неодим-ферро-боровые (Ne-Fe-B) магниты, долговечность которых оценивается в 30 лет.

Для управления линейными сервоприводами электроискровых станков фирма Sodick разработала многоосевую замкнутую систему ЧПУ с автоматическим выбором режимов обработки. Отличительной особенностью системы является наличие мощного транзисторного ЧПУ-генератора, вырабатывающего электрические импульсы требуемой скважности. В сочетании с адаптивной системой программного управления (КЧПУ) привод позволяет до 500 раз в секунду корректировать положение (зазор) электрода и таким образом обеспечивать оптимальные энергетические режимы искровых разрядов и максимальную скорость съема металла.

Система компьютерного ЧПУ способна напрямую работать с твердотельными 3D моделями. Данные трехмерных твердотельных моделей могут направляться непосредственно в ЧПУ-генератор, где они автоматически преобразуются в управляющие ЧПУ-программы без использования каких-либо дополнительных вычислительных устройств. Благодаря тому что управляющая программа строится непосредственно по конструкторской 3D модели, система КЧПУ позволяет обойтись без контурного программирования на станке или внешнем компьютере. При этом исключается риск ошибки оператора.

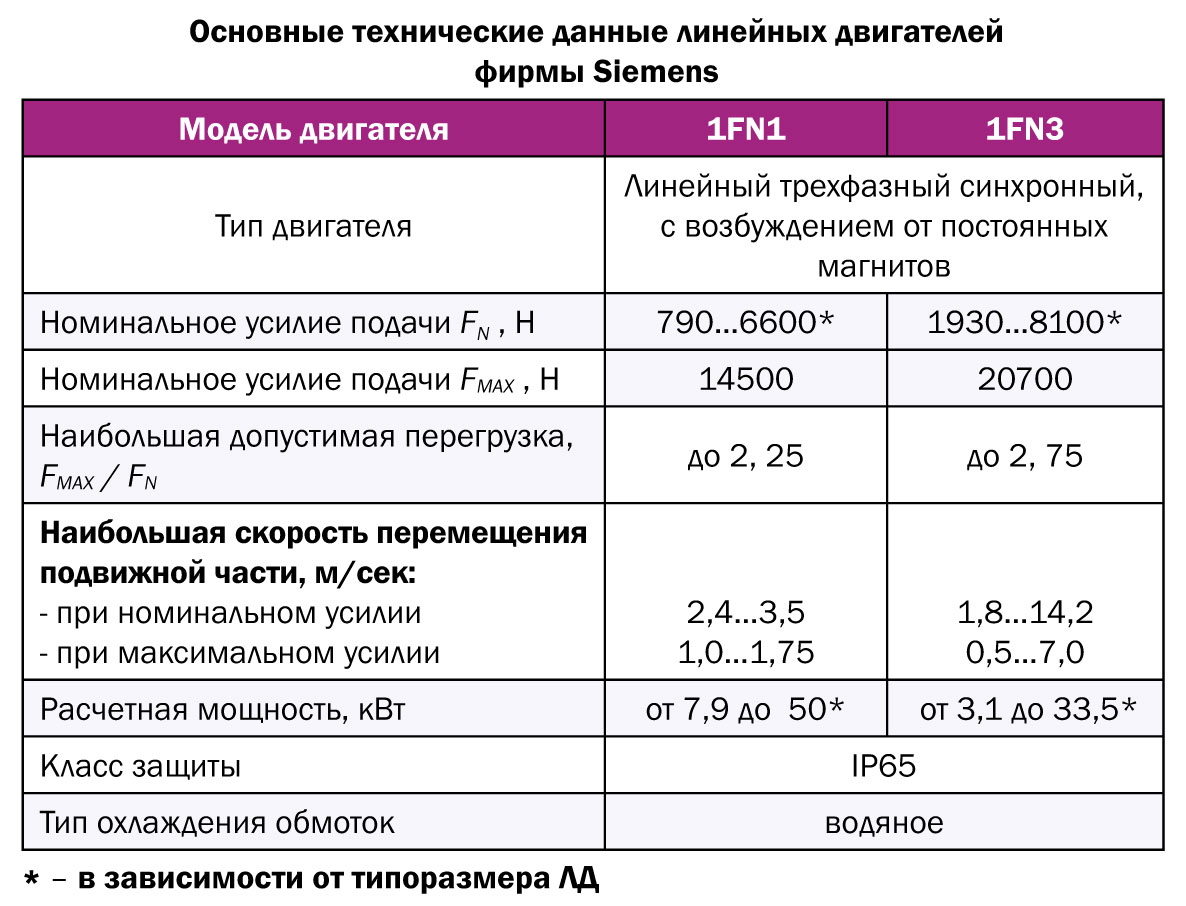

Фирма Siemens разработала две гаммы линейных двигателей (ЛД) – типа 1FN1 и 1FN3, состоящих из первичной и вторичной частей (рис. 4) с постоянными магнитами и водяным охлаждением статорной обмотки. Подвижная первичная часть устанавливается на каретке и перемещается по роликовым направляющим качения, между которыми расположена вторичная часть. Последняя состоит из отдельных сегментов в соответствии с необходимой длиной перемещения. Подвижная и неподвижная части ЛД разделены небольшим воздушным зазором. Монтажные допуски для воздушного зазора составляют ± 0,3 мм.

Первичная часть имеет фиксированные размеры и заключена в металлический кожух из нержавеющей стали, что обеспечивает высокую механическую жесткость конструкции, невосприимчивость к загрязнениям и агрессивным жидкостям. К подвижной части крепится головка линейного фотоэлектрического преобразователя. Подвод электропитания к подвижной части осуществляется с помощью гибкого силового кабеля.

Двухконтурная система водяного охлаждения обеспечивает надежный отвод выделяемого при работе ЛД тепла и термическое разъединение двигателя и станка. Соединения для электрики и охлаждения собраны на торцевой стороне первичной части и легко доступны для монтажа и сервиса.

Линейные двигатели (ЛД) фирмы Siemens выпускаются в двух вариантах: одномодульном и двухмодульном. Одномодульный вариант состоит из первичной части со стандартной обмоткой, расположенной параллельно вторичной части.

Двухмодульное исполнение имеет две первичные части, между которыми располагается вторичная часть. Каждая первичная часть имеет стандартную и дополнительную обмотки.

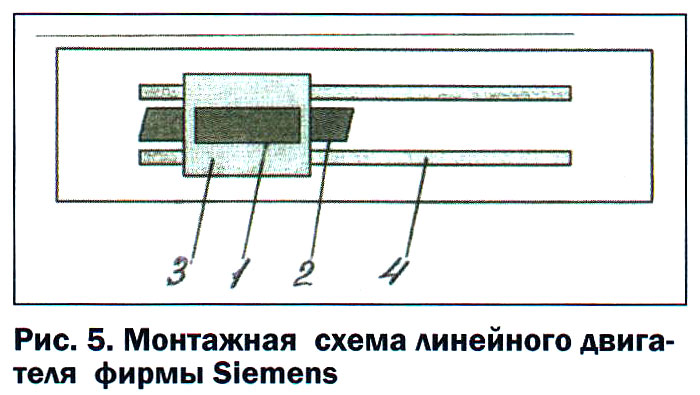

На рис. 5 показана монтажная схема установки ЛД с первичной частью 1, расположенной на каретке 3, перемещающейся по линейным направляющим 4. При этом вторичная часть 2 установлена между направляющими под кареткой.

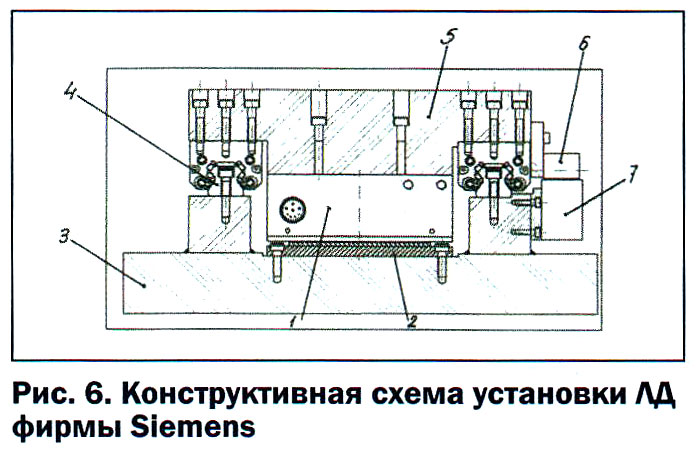

Конструктивная схема линейного электродвигателя 1FN1 с подвижной первичной частью показана на рис. 6. Подвижная часть 1, называемая ротором, закреплена на каретке 5, которая перемещается по призматическим направляющим качения 4, установленным на станине 3. Между направляющими расположена неподвижная часть 2, называемая статором. Сбоку к станине крепится корпус линейного фотоэлектрического преобразователя 7, считывающая головка 6 которого установлена на подвижной каретке.

Серия двигателей 1FN1 разработана для использования на станках с высокими требованиями точности к динамике и точности обрабатываемого контура. В комбинации с цифровым приводом SIMODRIVE 611 они подходят для приводов подачи обрабатывающих центров, шлифовальных и специальных станков. Они поставляются в виде двух независимых частей и хорошо встраиваются в конструкцию станка.

Серия двигателей 1FN3 – это мощные универсальные сервоприводы, которые могут использоваться в качестве высоко-динамичных осей подачи в различных объектах станкостроения.

Совместное предприятие СП «Рухсервомотор» с участием немецкого капитала было создано в Минске в 1992 году на базе Научно-исследовательского центра «Рух». Сегодня «Рухсервомотор» является одним из ведущих производителей систем прямого привода на базе линейных двигателей на территории СНГ.

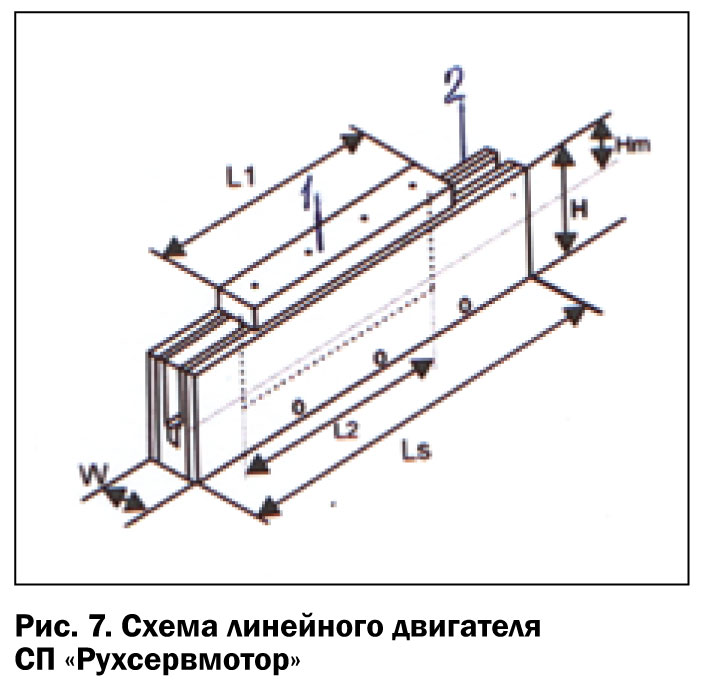

Линейные двигатели «Рухсервомотор» состоят из двух основных частей: подвижного якоря 1 и неподвижного статора 2 (рис. 7). Статор выполнен в виде стальной пластины, на которой закреплены (наклеены) постоянные магниты, собранные в U-образную схему. Якорь состоит из группы катушек, залитых теплопроводящей смолой. Якорь, подключаемый к источнику переменного тока посредством гибкого кабель канала, перемещается между двумя магнитными дорогами, образуемыми многополюсными магнитами статора.

Тяговое усилие, возникающее в результате взаимодействия электромагнитных полей, передается непосредственно через воздушный зазор между якорем и статором, который не должен превышать 0,9 мм.

Плавность перемещения достигается синусоидальной коммутацией токов в катушках якоря. Точность позиционирования обеспечивается наличием встроенного прецизионного линейного преобразователя (датчика) с дискретностью 5 или 10 мкм.

ЛД оснащаются системой принудительного воздушного или водяного охлаждения. Максимальная температура статора (магнитной дороги) не должна превышать 70ºС. Якорь двигателя имеет два встроенных тепловых датчика порогового типа, срабатывающих при повышении рабочей температуры обмоток до 120ºС.

СП «Рухсервомотор» разработало и выпускает несколько серий линейных двигателей, отличающихся мощностью и параметрами. ЛД серии LSIM-40 с водяным охлаждением развивают длительное осевое усилие от 44 до 437 Н при максимальной скорости поступательного перемещения якоря от 3 до 7,8 м/сек. При воздушном охлаждении развиваемое усилие вдвое меньше.

ЛД серий LSM-24, LSM-32 и LSM-36 запитываются повышенным напряжением 310 или 540 В и соответственно развивают большее усилие и мощность. Серия LSM-P-24 состоит из 6 типоразмеров с длиной якоря от 110 до 302 мм и шириной 55 или 80 мм. Соответственно масса якоря возрастает с 0,74 до 2,94 кг, а развиваемое длительное усилие от 98 до 576 Н (при водяном охлаждении обмоток). Наибольшая длина одной секции магнитной дороги (статора) – 384 мм. При необходимости, увеличение длины хода достигается последовательным соединением нескольких секций.

Серия LSM-P-36 включает 15 типоразмеров ЛД с длиной якоря от 163 до 740 мм и шириной от 65 до 195 мм. Соответственно масса якоря возрастает с 2,3 до 36 кг, а длительное развиваемое усилие – от 212 до 5657 Н (при водяном охлаждении). Наибольшая длина одной секции – 576 мм. В зависимости от развиваемых мощности и усилия максимальная скорость якоря изменяется от 1,7 до 5,4 м/сек.

Основные преимущества рассмотренных синхронных ЛД заключаются в следующем:

Областью эффективного применения синхронных ЛД на сегодняшний день признаны автоматизированные станки с ЧПУ для лазерного раскроя листовых материалов (в том числе легированной и нержавеющей стали), а также электроэрозионные станки, в которых обработка металлов осуществляется без силового воздействия инструмента на заготовку.

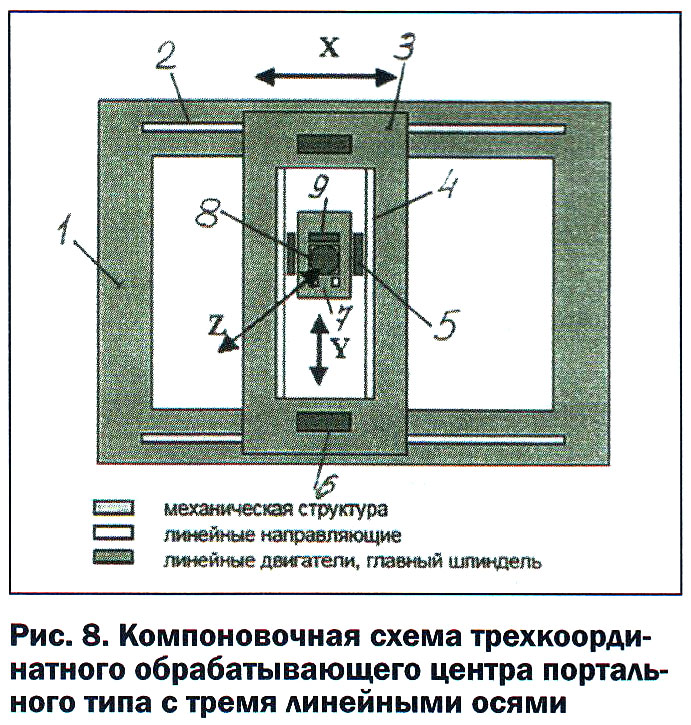

На рис.8 показана компоновочная схема трехкоординатного обрабатывающего центра портального типа с тремя линейными осями (Х, У, Z), оснащенными линейными двигателями. На станине 1 расположены горизонтальные линейные направляющие 2, по которым посредством двух параллельно работающих ЛД 6 перемещается портал 3 (координата Х). Портал несет поперечные горизонтальные направляющие 4, по которым посредством ЛД 5 перемещается суппорт 7 с главным шпинделем 8 (координата Y). Вертикальные перемещения суппорта (координата Z) реализуется линейным двигателем 9.

Примером успешного применения ЛД в таком оборудовании является новейший отечественный станок для лазерного раскроя листовых материалов, разработанный ВНИТЭП (г. Дубна). При создании этого станка успешно решена проблема управления ЛД на высоких скоростях. Станок позволяет обрабатывать листы размером до 1500 - 3000 мм с точностью до 0,01 мм при скоростях рабочих ходов до 60 м/мин и холостых перемещений – до 300 м/мин. Благодаря отсутствию в системе управления механических передач и оптимальному распределению нагрузок станок обладает высокой надежностью, а его ресурс повышен до 100 тысяч км пробега.

Опыт ведущих электротехнических и станкостроительных фирм свидетельствует о том, что бесконтактные линейные сервоприводы (двигатели) позволяют повысить точность позиционирования, быстродействие и надежность автоматизированного оборудования и будут постепенно вытеснять традиционные приводы с шариковинтовыми передачами. По прогнозам экспертов, к 2015 году более 40% всех выпускаемых в мире обрабатывающих центров будут оснащаться системами прямого привода на базе линейных двигателей.