- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Представлена классификация параметров качества и способов устранения возможных дефектов зубчатых колес с модулем зацепления от 0,5 до 2,0 мм, изготовленных накатыванием на порошковых биметаллических заготовках. Разработаны рекомендации по устранению дефектов.

Конструкционные детали, изготовленные методами порошковой металлургии, являются распространенным видом продукции машиностроительного и приборостроительного назначения. К данному классу деталей относятся зубчатые колеса. Стоимость зубчатого колеса из пористого материала составляет 40-45 % от его стоимости при изготовлении по традиционной технологии из компактного материала [1].

Согласно прогнозу специалистов Европейской Ассоциации порошковой металлургии, к 2007 году применение порошковых зубчатых колес в автомобильных коробках передач возрастет на 53 % по сравнению с 2000 годом, причем как в ручной, так и в автоматической системе передач [2].

Применение композиционных порошковых материалов позволяет существенно повысить эксплуатационные характеристики изделий: прочность, износостойкость, коррозионную стойкость, термостойкость и другие вследствие использования преимуществ, как порошковых материалов, так и композитов.

В биметаллическом материале сочетаются свойства, которые нельзя получить в одном отдельно взятом компоненте, например, сравнительно низкая прочность (или стоимость) материала основы и высокая прочность и износостойкость плакирующего слоя.

Толщина плакирующего слоя составляет от 5 до 50 % общей толщины биметалла.

Одним из радикальных путей интенсификации процессов изготовления зубчатых венцов на заготовках из порошковых материалов является применение методов объемной штамповки. Объемная штамповка зубчатых колес значительно повышает эффективность изготовления за счет увеличения производительности процесса и экономии металла.

Анализ альтернативных методов изготовления порошковых зубчатых колес с модулем от 0,5 до 2,0 мм показывает, что наиболее перспективным методом объемной штамповки является технология холодного накатывания зубчатых венцов на спеченных порошковых биметаллических заготовках [3]. Большие сдвиговые деформации, возникающие в процессе накатывания, способствуют повышению качества зубьев [4].

Технология накатывания зубчатых венцов на спеченных порошковых биметаллических заготовках разрабатывалась по методике, представленной в работе [5]. Материалами рабочего слоя заготовок служили порошки из легированной стали РМ225Н и бронзовые порошки Д010, Д05Н5. В качестве основного слоя деталей выбран порошок из низколегированной стали АНС 100.29.

Порошок РМ225Н (0,7 % С, 1,1% Сu, 2,0 % Ni, 0,35 % Mo) обладает механическими свойствами, удовлетворяющими требованиям, предъявляемым к зубчатым колесам со средней степенью нагружения. Бронзовые порошки Д010 (90 % Сu, 10 % Sn), Д05Н5 (90 % Сu, 5 % Sn, 5,0 % Ni) наряду с удовлетворительными прочностными свойствами обладают высокой износостойкостью. Зубчатые колеса с рабочим слоем из Д010 и Д05Н5 целесообразно использовать в малонагруженных передачах, работающих в условиях отсутствия смазки, например, в пищевой и текстильной промышленности. Применение порошка АНС 100.29 (0,024 % С) в качестве основы представляет интерес в связи с относительно низкой стоимостью.

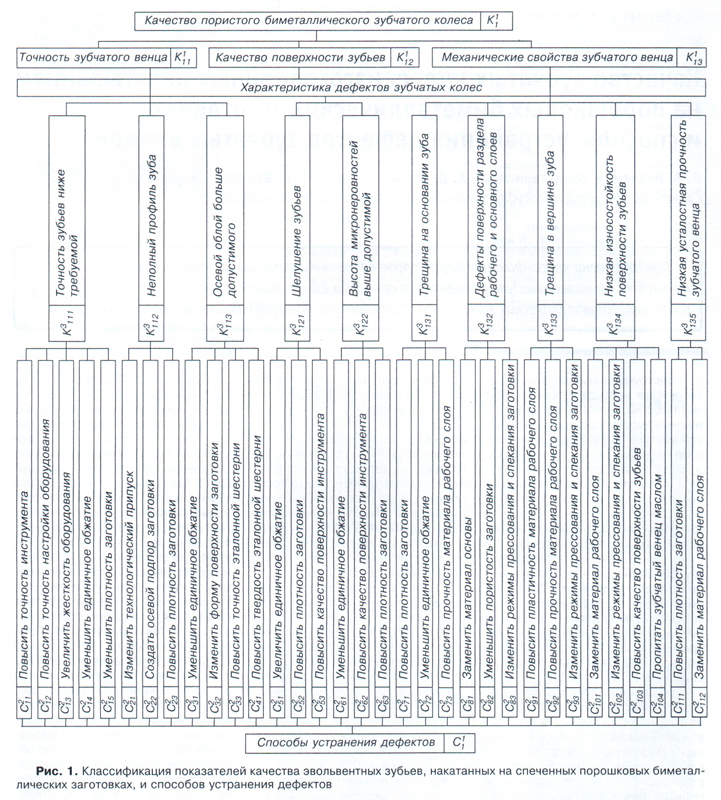

Качество порошковых биметаллических зубчатых колес представляет собой комплекс параметров, включающих точность, качество поверхности, механические свойства, эксплуатационные характеристики зубчатого венца и др. Классификация параметров качества данных деталей и способов устранения дефектов показана на рис. 1.

Точность зубчатых колес определяется точностью зубчатого венца и величиной осевого облоя. Формообразование неполного профиля зубьев является следствием неправильного выбора внутреннего диаметра заготовки и связано с возможностью течения металла в осевом направлении. Точность зубчатого венца существенно зависит от точности заготовки, инструмента и оборудования, а также жесткости оборудования. Низкая точность зубчатых венцов может быть следствием неправильной настройки зубонакатного оборудования.

Наличие осевого облоя усложняет технологию предварительной обработки детали. Значительное уменьшение величины осевого облоя обеспечивает создание подпора заготовки с двух торцов эталонными шестернями, которые имеют зубчатые профили, идентичные изготавливаемым. Компенсировать объем металла, выдавленного на торцы изделия, можно формой профиля заготовки.

Наличие осевого облоя усложняет технологию предварительной обработки детали. Значительное уменьшение величины осевого облоя обеспечивает создание подпора заготовки с двух торцов эталонными шестернями, которые имеют зубчатые профили, идентичные изготавливаемым. Компенсировать объем металла, выдавленного на торцы изделия, можно формой профиля заготовки.

Дефектами качества поверхности зубьев являются: шелушение поверхности зубьев, задиры и превышение допустимой высоты микронеровностей.

Шелушение поверхности зубчатого профиля возникает из-за исчерпания материалом заготовки ресурса пластичности при неправильном выборе ее исходной пористости, технологического припуска и величины единичного обжатия. В ряде случаев шелушение можно уменьшить повышением качества поверхности инструмента и применением эффективной смазки. Это создает благоприятные условия контакта накатника с заготовкой.

Задиры на поверхности формообразованных профилей возникают вследствие наличия острых кромок на рабочем или калибрующем участках инструмента, которые необходимо притупить. Задиры могут образовываться также при выводе накатника из зоны обработки в результате повторного контакта формообразованных зубьев с рабочим участком накатника, вследствие упругих смещений накатника. В конструкции накатного устройства необходимо предусмотреть возможность компенсации упругих деформаций инструмента.

Высота микронеровностей поверхности формообразованных зубьев существенно зависит от величины единичного обжатия. Управлять данным параметром качества поверхности изделия можно за счет изменения угла рабочего участка накатника. Высоту микронеровностей изделия можно уменьшить повышением качества поверхности зубьев накатника на калибрующем участке и качества смазочного материала.

К механическим свойствам, отражающим качество изготовленных деталей с периодическими профилями, относятся: износостойкость, прочностные характеристики, наличие дефектов (трещин) в зубчатом венце и поверхности раздела материалов рабочего слоя и основы.

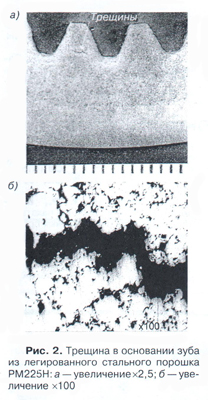

Трещины в основании зуба (рис. 2) могут образоваться на заключительном этапе обработки, когда формообразование зубьев осуществляется не только за счет уплотнения материала, но и за счет обратного выдавливания. При этом возникают значительные растягивающие напряжения в радиальном направлении. Для устранения данного дефекта необходимо улучшить прочностные характеристики рабочего слоя, изменить режимы прессования заготовки, ее пористость или заменить материал.

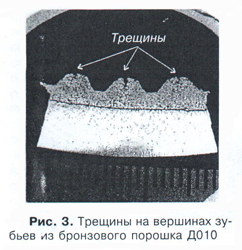

Трещины на вершине зуба могут возникнуть на начальном этапе его формообразования (рис. 3). Дефект устраняют повышением пластичности материала рабочего слоя.

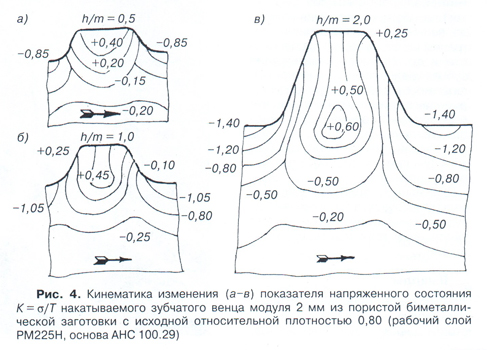

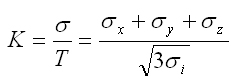

Причиной возникновения трещин являются растягивающие напряжения в зубчатом венце. О наличии опасных с точки зрения разрушения участков зубчатого венца можно судить по величине и знаку показателя напряженного состояния. Кинематика изменения показателя напряженного состояния в зубчатом венце в процессе его накатывания представлена на рис. 4. В качестве показателя жесткости напряженного состояния выбран критерий В. Л. Колмогорова [6]:

где σ — гидростатическое давление; Т — интенсивность касательных напряжений; σi — интенсивность напряжений.

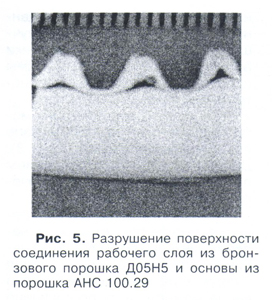

Поверхность раздела представляет собой зону значительных концентраций напряжений. Основным дефектом поверхности раздела является образование трещины и дальнейшее расслоение рабочего слоя и основы. Пример разрушения поверхности соединения рабочего слоя из бронзового порошка Д05Н5 и основы из порошка АНС 100.29 показан на рис. 5. Дефект устраняют подбором материалов пары рабочий слой — основа, режимами прессования и спекания заготовки под накатку зубьев.

Поверхность раздела представляет собой зону значительных концентраций напряжений. Основным дефектом поверхности раздела является образование трещины и дальнейшее расслоение рабочего слоя и основы. Пример разрушения поверхности соединения рабочего слоя из бронзового порошка Д05Н5 и основы из порошка АНС 100.29 показан на рис. 5. Дефект устраняют подбором материалов пары рабочий слой — основа, режимами прессования и спекания заготовки под накатку зубьев.

На износостойкость периодических профилей существенное влияние оказывают свойства материала заготовки, качество поверхности, точность формообразованных зубьев и коррозирующее воздействие сопряженной детали. Для улучшения адгезионных свойств целесообразно увеличить твердость зубчатого венца методами термообработки. Повышению износостойкости способствует пропитка зубчатого венца маслом.

Прочностные свойства зубьев в первую очередь зависят от свойств материала рабочего слоя заготовки: плотности, содержания углерода, величины зерна, состояния пограничных слоев зерен, дисперсности и др. Процесс накатывания зубьев увеличивает их плотность и формирует волокнистую структуру зерен в приконтактных слоях, что обеспечивает повышение прочности. Увеличение твердости зубчатых венцов термообработкой также улучшает их прочностные характеристики.

Уменьшить величину динамических нагрузок, воспринимаемых зубчатыми венцами, можно за счет увеличения точности их изготовления.

Выводы

П. А. Кузнецов, к.т.н., А. Д. Каран, Т. В. Вострова

Журнал «Металлообработка», № 5 (23) 2004

Литература