- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Изложены результаты исследования влияния условий и времени эксплуатации спирально-реечных трехкулачковых патронов на износ их ответственных деталей, снижение точности центрирования, надежности закрепления заготовок и жесткости технологической системы «патрон — заготовка». Эти исследования, выполненные в производственных условиях, являются основой для разработки руководящих документов по ремонту патронов эксплуатирующей организацией.

Объект исследования и условия его эксплуатации. Патроны самоцентрирующие спирально-реечные трехкулачковые (далее по тексту — патроны) относят к числу универсальных станочных приспособлений многоцелевого назначения. Патроны используют в основном и вспомогательном производствах различных предприятий машиностроения. Потребность в патронах повышенная, а условия их эксплуатации разнообразные.

В качестве объектов исследования использовали патроны класса «Н» с наружным диаметром (D) 160 и 250 мм, изготовленные на Станкостроительном заводе им. В. И. Ленина и в ОАО «ЭНИМС». Производственные испытания патронов в основном выполнены на Оренбургском локомотиворемонтном заводе — филиале ОАО «Российские железные дороги» при соблюдении следующих условий эксплуатации: единичное, мелко- и среднесерийное производство с работой в две смены; устанавливали заготовки валов и толстостенных жестких колец из стали, не прошедшей термическую обработку, или из чугуна; технологические базы заготовок — наружная цилиндрическая поверхность (реже — цилиндрическое отверстие) диаметром не более 0,6D и торцовая поверхность; силы закрепления заготовок — наибольшие; длительность испытаний составила 2...2,5 года.

В качестве объектов исследования использовали патроны класса «Н» с наружным диаметром (D) 160 и 250 мм, изготовленные на Станкостроительном заводе им. В. И. Ленина и в ОАО «ЭНИМС». Производственные испытания патронов в основном выполнены на Оренбургском локомотиворемонтном заводе — филиале ОАО «Российские железные дороги» при соблюдении следующих условий эксплуатации: единичное, мелко- и среднесерийное производство с работой в две смены; устанавливали заготовки валов и толстостенных жестких колец из стали, не прошедшей термическую обработку, или из чугуна; технологические базы заготовок — наружная цилиндрическая поверхность (реже — цилиндрическое отверстие) диаметром не более 0,6D и торцовая поверхность; силы закрепления заготовок — наибольшие; длительность испытаний составила 2...2,5 года.

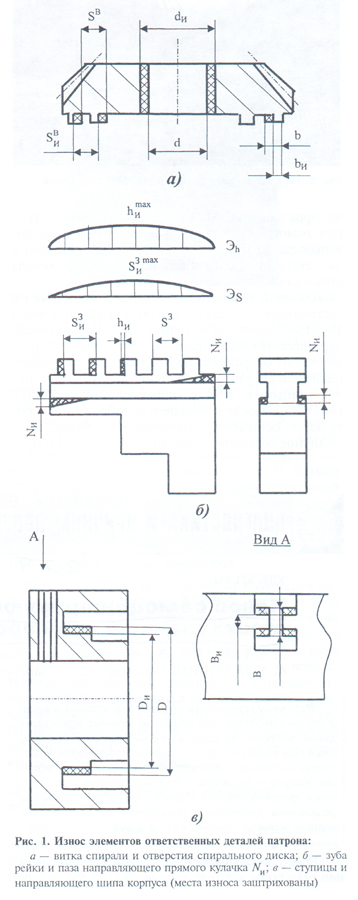

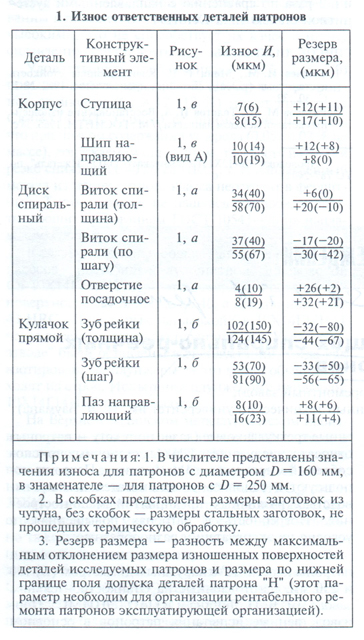

Износ ответственных деталей патронов. Для определения износа (табл. 1) измеряли размеры (рис. 1) ответственных деталей патронов. Использовали нутромеры и измерительные скобы с индикаторами 1 МИГ, прибор модели 907 завода «Калибр», универсальный измерительный микроскоп модели УИМ-21. Износ конструктивных элементов деталей определяли как разность между первоначальным размером (без индекса «и») и размером (с индексом «и»), полученным вследствие износа массы материала:

износ ступицы ![]() ;

;

износ направляющего шипа в корпусе ![]() ;

;

износ витка спирали:

по шагу ![]() ;

;

по толщине ![]() ;

;

износ зуба рейки:

по шагу ![]() ;

;

по толщине ![]() .

.

Для патронов, работающих в условиях единичного производства, характерно следующее: изнашивание спирали диска патрона происходит по всему периметру, вследствие чего образуется спираль с переменным шагом; износ спирали нарастает в полярном направлении с уменьшением толщины витка; износ зубьев увеличивается к середине рейки с уменьшением толщины и шага зубьев (эпюры Эh и ЭS, рис. 1, б); изнашивание пазов реек кулачков происходит по верхним передним (со стороны больших призм) поверхностям направляющих пазов и нижним задним (со стороны зубчатой рейки) поверхностям направляющих пазов, при этом образуется угол между изношенной и неизношенной поверхностями, составляющий около 5... 10'; изнашивание направляющего шипа корпуса происходит по всей длине; ступица корпуса и посадочное отверстие спирального диска изнашиваются равномерно по всему периметру с увеличением зазора в их сопряжении. Ступица имеет две основные поверхности, причем диаметр направляющей шейки ступицы на 0,5 мм меньше диаметра рабочего участка. Изнашивается рабочий участок (рис. 1, в).

Для патронов, работающих в условиях среднесерийного производства, характерно следующее: изнашивание спирали диска патрона происходит локально, вследствие чего образуются лунки износа с периодом 120°; износ зубьев зависит от натяга между витками и зубьями; изнашивание пазов реек кулачков происходит так же, как и у патронов, задействованных в единичном производстве, при этом образуется угол между изношенной и неизношенной поверхностями, составляющий около 10... 15'; износ направляющего шипа корпуса носит локальный характер; ступица корпуса и посадочное отверстие спирального диска изнашиваются неравномерно в виде огранки поверхности ступицы и отверстия.

При преимущественной установке заготовок наружной базовой поверхностью происходит изнашивание выпуклой поверхности зубьев и вогнутой поверхности спирали. Если заготовки устанавливают отверстием, то изнашиваются вогнутая сторона зубьев и выпуклая сторона спирали.

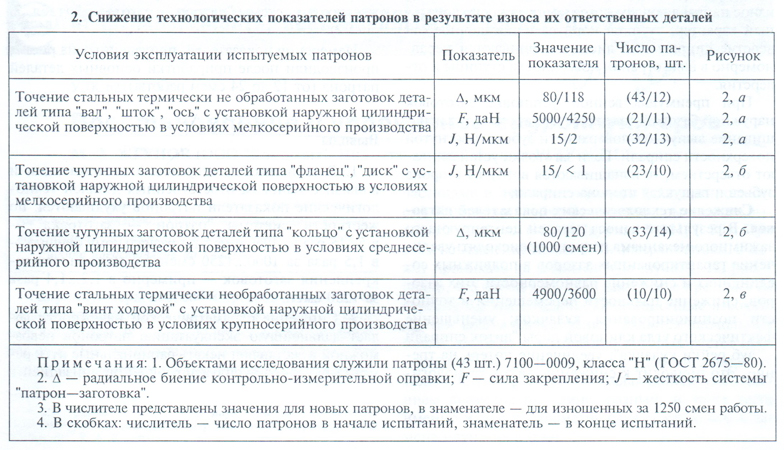

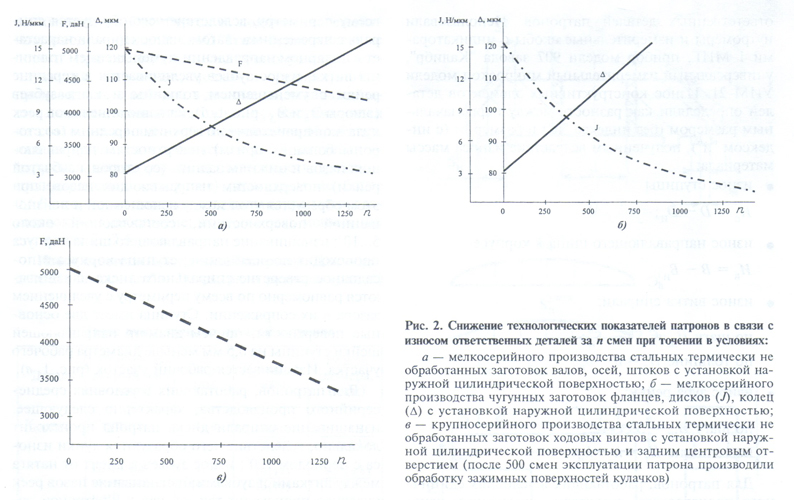

Снижение технологических показателей патронов. В результате износа деталей центрирующего зажимного механизма патрона происходят: увеличение гарантированных зазоров в подвижных соединениях и снижение равномерности этих зазоров; снижение плавности перемещений и точности позиционирования кулачков; уменьшение фактического угла клиновой пары «виток спирали — зуб рейки кулачка»; увеличение потерь на трение. Это приводит к снижению таких технологических показателей патрона, как точность центрирования и надежность закрепления заготовок, жесткость системы «патрон — заготовка» (табл. 2, рис. 2).

Измерения показателей, приведенных на рис. 2, производили после приработки основных деталей патрона (от 12 до 24 смен работы).

Выводы

А.А.Серёгин, А.А.Шатилов

Журнал «Ремонт, восстановление, модернизация», №11 2005 г.