- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Как известно, безаварийная работа промышленного оборудования может быть обеспечена лишь при выполнении целого ряда условий, как то - надежная конструкция всех механизмов, соблюдение технологических режимов, грамотное техническое обслуживание. Последнее невозможно без квалифицированного применения соответствующих инструментов и методов.

Поскольку безаварийность работы оборудования во многом зависит от состояния подшипниковых узлов, шведский концерн СКФ (SKF АВ) - мировой лидер в производстве подшипников качения - уделяет большое внимание не только качеству изготовления собственно подшипников, но и тем операциям, от которых зависит долговечность подшипника в реальных производственных условиях. Именно поэтому разработка и совершенствование технологий и инструментов для монтажа, демонтажа и обслуживания подшипников занимает важное место в производственной программе СКФ. Во многих инструментах реализованы гидравлические принципы.

Применение гидравлики в технике обусловлено возможностью относительно легкого достижения в нужном месте достаточно большого, управляемого и точно нормированного по величине и направлению вектора силы. Данное свойство позволяет создавать компактные и удобные в работе инструменты, при помощи которых быстро и точно производятся технологические операции, требующие значительных усилий, в частности, сборка и разборка деталей с большим натягом, например, муфт, зубчатых колес, в отдельных случаях и подшипников качения.

По данным статистики, около 16% подшипников качения повреждаются при монтаже. Избежать этого позволяет применение правильных технологий монтажа (демонтажа) и соответствующих инструментов.

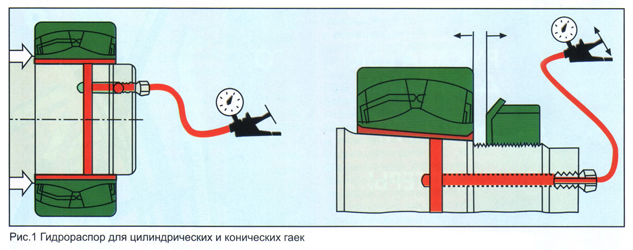

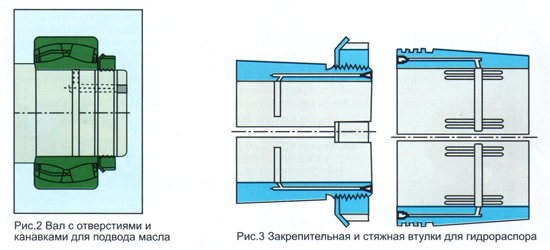

Один из наиболее известных методов - подача масла под высоким давлением в зазор между деталями, так называемый гидрораспор (см. рис.1). При этом возникает смазочный слой, разделяющий поверхности и снижающий трение, что позволяет эффективно и без повреждения монтировать и демонтировать подшипники, как с цилиндрическими, так и с коническими отверстиями. В случае посадки подшипников непосредственно на шейку вала, последний должен иметь маслоподводящие отверстия и канавки (см. рис. 2). Для крупногабаритных имеются закрепительные и стяжные втулки, в конструкции которых предусмотрены соответствующие гидравлические каналы (см. рис.3). Для реализации гидрораспора СКФ выпускает весь необходимый инструмент: насосы и инжекторы, обеспечивающие давление до 400 МПа, трубопроводы высокого давления с быстроразъемными присоединениями, манометры и переходники. При монтаже применяется минеральное гидравлическое масло вязкостью 300 сСт (при 40°С), при демонтаже, обычно требующим большего давления, с целью минимизации утечек применяют масло вязкостью 900 сСт.

Гидрораспор пригоден не только для подшипников, но также муфт, зубчатых колес, фланцев и других деталей. В частности, применение гидрораспора при посадке на цилиндрическую шейку оси колеса железнодорожного вагона позволяет снизить прикладываемое монтажным прессом усилие с 200 до 25 тонн. Некоторые специальные случаи будут рассмотрены ниже.

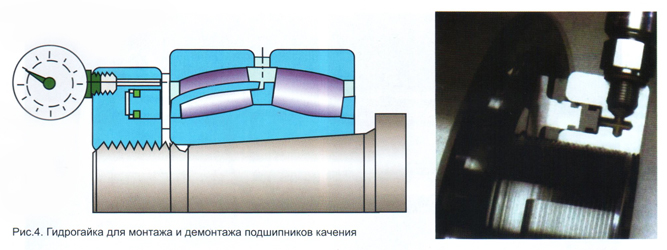

Осевое усилие при монтаже подшипников на коническую шейку вала или втулки создается специальным инструментом - гидрогайкой (см. рис. 4). Масло подается в кольцевую полость и давит на плунжер, который передает усилие на монтируемую деталь. Расчетный метод монтажа, разработанный СКФ, - Drive-Up Method - позволяет устанавливать подшипники быстро, точно, с оптимальной величиной натяга, причем измерение внутреннего зазора в подшипнике до, во время и после монтажа не требуется. Поэтому данный метод незаменим при монтаже уплотненных подшипников и тороидальных подшипников CARB®.

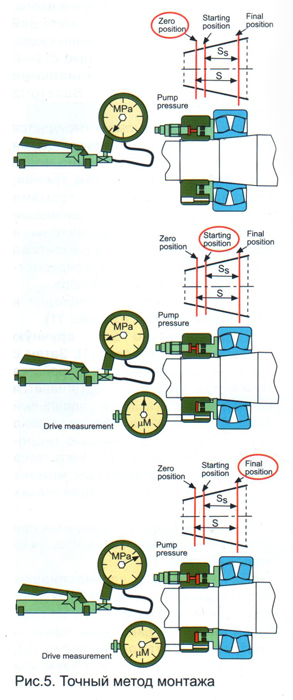

Монтаж производится в три этапа (см. рис.5).

На первом этапе подшипник вручную устанавливается на коническую шейку (втулку) в «нулевую» позицию и поджимается гидрогайкой. Все сопряженные поверхности должны быть предварительно слегка смазаны монтажным маслом.

На втором этапе в гидрогайку подается насосом масло до достижения заранее рассчитанного давления, и подшипник сдвигается из «нулевой» позиции в «стартовую». Расчет давления  производится специальной программой, во внимание принимается тип и размер подшипника, желательное относительное уменьшение внутреннего радиального зазора в подшипнике, схема монтажа, материал вала, в случае полого вала - диаметр отверстия, количество предшествующих монтажей. Давления контролируется калиброванным манометром, установленным на насосе.

производится специальной программой, во внимание принимается тип и размер подшипника, желательное относительное уменьшение внутреннего радиального зазора в подшипнике, схема монтажа, материал вала, в случае полого вала - диаметр отверстия, количество предшествующих монтажей. Давления контролируется калиброванным манометром, установленным на насосе.

В начале третьего этапа в специальное отверстие гидрогайки устанавливается индикатор осевого перемещения. Показания индикатора обнуляются. Затем насосом продолжают подавать масло в гайку, увеличивая давление и наблюдая показания индикатора перемещения. Процесс прекращают при достижении величины осевого перемещения, заранее рассчитанного той же программой. Подшипник при этом достигает «конечной» позиции. После десятиминутной выдержки давление снимают и заменяют гидрогайку фиксирующей гайкой.

Для реализации Drive-Up Method концерн СКФ производит широкую гамму гидрогаек различных типоразмеров с метрической и дюймовой резьбой, а также без резьбы, высокоэффективные гидравлические насосы с ручным и пневматическим приводом, трубопроводы и гидравлические соединения, аналоговые и цифровые высокоточные манометры, индикаторы перемещения вертикального и горизонтального исполнения.

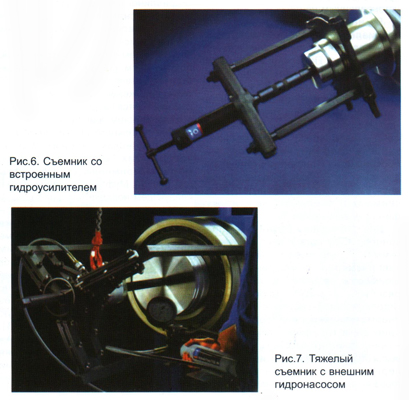

Для демонтажа подшипников без повреждения вала и сопряженных деталей применяются специальные гидравлические съемники. Простые модели снабжены встроенным гидравлическим усилителем, не нуждающимся во внешнем насосе и позволяющем получить осевое усилие до 8 тонн (см. рис. 6). Более сложные модели, развивающие усилие до 50 тонн, снабжены гидроцилиндрами и комплектуются насосами с ручным или пневматическим приводом (см. рис. 7).

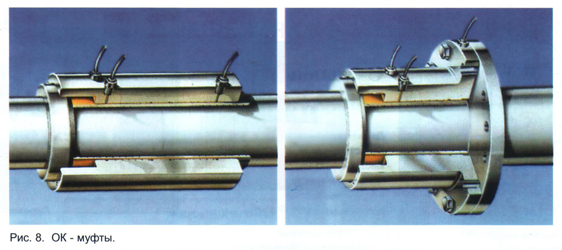

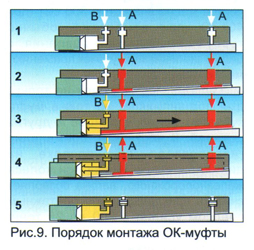

Для надежного соединения двух цилиндрических гладких валов, передающих высокий крутящий момент, применяются ОК-муфты (см. рис. 8). Муфта устанавливается в следующем порядке (см. рис. 9).

Исходное положение (1) - внутренняя коническая втулка выдвинута, давления в гидросистеме нет. Затем масло под высоким давлением подается между втулок муфты через отверстия «А», создавая смазочный слой (2). После этого масло под давлением подается через отверстия «В» и смещает наружную втулку в осевом направлении (3). Подача масла в отверстия «А» продолжается для сохранения смазочного слоя. По достижении заданного положения давление на отверстиях «А» сбрасывается (4). По достижении металлического контакта между втулками муфты давление на отверстиях «В» сбрасывается (5) и все отверстия закрываются пробками.

Муфты производятся в двух вариантах: с фланцем и без, поставляются отдельно или в составе комплекта для монтажа и демонтажа.

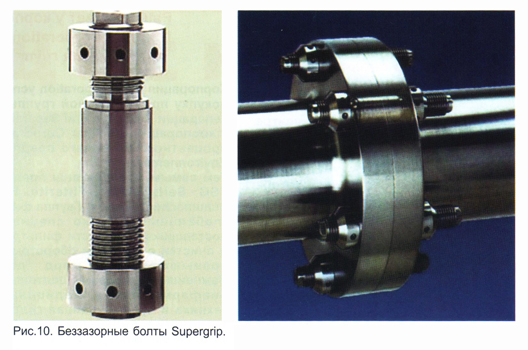

Для фланцевого соединения валов, передающих большой крутящий момент, таких как гребные валы судов, турбогенераторы, прокатные станы, СКФ разработал специальные беззазорные болты Supergrip (см. рис 10).

Вращательный момент передается во фланцевом соединении двумя способами: непосредственно через тело болта и посредством трения, создаваемого между торцами фланцев. При этом обе составляющие могут быть точно рассчитаны и измерены. Для удобства демонтажа болта в его конструкции предусмотрено применение гидрораспора.

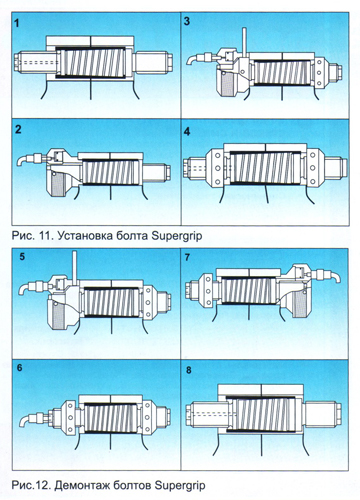

Установка болта происходит в следующем порядке (см. рис. 11).

Установка болта происходит в следующем порядке (см. рис. 11).

Первоначально болт вручную помещается в отверстие (1). Затем с помощью гидравлического устройства коническая часть болта затягивается во втулку, чем создается радиальный натяг. После установки гаек их затяжка осуществляется с помощью гидрозажимного устройства (3). Болт готов передавать вращательный момент после удаления гидравлических устройств (4).

Демонтаж болта производится при помощи гидравлики тоже в несколько этапов (см. рис. 12).

На первом устанавливают гидрозажимное устройство (5), подают давление и ослабляют одну из гаек. Затем масло под давлением подают в центральное отверстие болта (6), который выскальзывает из конической втулки, ослабляя посадку болта в отверстии фланца. Как альтернатива, болт можно вытягивать при помощи гидравлического устройства, установленного с противоположной стороны (7). После отвинчивания гаек болт легко удаляется вручную (8).

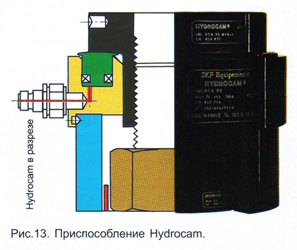

Для удобства установки и снятия болтов, СКФ поставляет приспособление Hydrocam (см. рис.13). Оно представляет собой гидравлическую гайку специального исполнения, которая навинчивается на болт и имеет сектор для доступа гаечного ключа.

После вытяжки болта посредством гидравлики до достижения желаемого уровня затяжки, гайка затягивается вручную. Затем давление сбрасывается, приспособление снимается. В итоге болт оказывается затянутым с заданным усилием без высокого трения и большого вращательного момента при монтаже. Аналогично приспособление Hydrocam может быть применено для развинчивания болтов.

После вытяжки болта посредством гидравлики до достижения желаемого уровня затяжки, гайка затягивается вручную. Затем давление сбрасывается, приспособление снимается. В итоге болт оказывается затянутым с заданным усилием без высокого трения и большого вращательного момента при монтаже. Аналогично приспособление Hydrocam может быть применено для развинчивания болтов.

Применение перечисленных методов и инструментов СКФ позволяет существенно уменьшить трудоемкость и одновременно повысить качество монтажа подшипников и других деталей, что благоприятно сказывается на достижении безаварийности в работе промышленного оборудования.

Журнал «Гидравлика и пневматика», № 6, 2002 г.