- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В процессе эксплуатации двигателей внутреннего сгорания коленчатые валы изнашиваются. Заводами-изготовителями предусматривается, для продления срока эксплуатации, перешлифовка шеек в ремонтные размеры. Но после эксплуатации коленчатого вала с последним ремонтным размером он должен быть выбракован. В ряде случаев, при нарушении условий эксплуатации двигателей, наблюдается аварийный износ отдельных шеек с их выраженным перегревом. Такие валы также выбраковываются. Восстановить коленчатый вал можно только нанесением металлопокрытия на изношенные шейки.

В процессе эксплуатации двигателей внутреннего сгорания коленчатые валы изнашиваются. Заводами-изготовителями предусматривается, для продления срока эксплуатации, перешлифовка шеек в ремонтные размеры. Но после эксплуатации коленчатого вала с последним ремонтным размером он должен быть выбракован. В ряде случаев, при нарушении условий эксплуатации двигателей, наблюдается аварийный износ отдельных шеек с их выраженным перегревом. Такие валы также выбраковываются. Восстановить коленчатый вал можно только нанесением металлопокрытия на изношенные шейки.

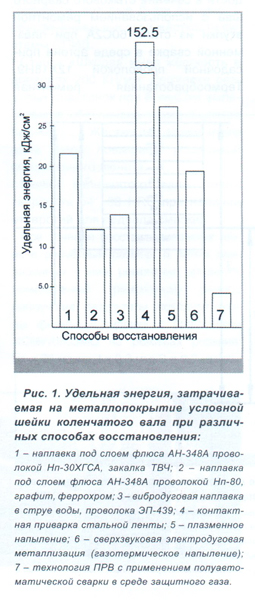

Разработаны многочисленные способы восстановления шеек коленчатых валов и описаны технологии их использования, однако в практике ремонтных предприятий их применение ограничено из-за существенных недостатков. К ним следует отнести значительное коробление вала, наличие трещин и пор, снижение усталостной прочности, низкую обрабатываемость металлопокрытий, высокие энергетические затраты на нанесение металлических покрытий. Последний недостаток убедительно иллюстрирует диаграмма на рис. 1.

На кафедре технологии конструкционных материалов СПбГАУ разработан способ восстановления шеек коленчатых валов с применением локальной приварки разрезной ремонтной втулки (технология ПРВ). Принципиальное отличие этой технологии ПРВ состоит в том, что на предварительно обработанную восстанавливаемую шейку коленчатого вала в расчётный размер устанавливают тонкостенную стальную ремонтную втулку, а затем приваривают к шейке с применением дуговой плазменной или полуавтоматической сварки с плавящимся электродом в среде защитного газа.

Технология ПРВ с применением полуавтоматической приварки разрезной ремонтной втулки реализована на специализированном модульном комплексе (СМК), показанном на рис. 2. СМК оснащён следующим оборудованием и приборами: универсальным токарным станком «Шкода», двумя центросмесителями с грузами для балансировки, сварочным полуавтоматом MIG 550 SW+WF, инвертором серии is5, кран-балкой подвесной (6,3 т), твёрдомером переносным ТЭМП-2, дефектоскопом 245 МД и трещиномером 281 М, профилометром SJ-201P, комплектом измерительных устройств, резцами повышенной жёсткости и установочными технологическими кольцами под люнет.

Технология ПРВ с применением полуавтоматической приварки разрезной ремонтной втулки реализована на специализированном модульном комплексе (СМК), показанном на рис. 2. СМК оснащён следующим оборудованием и приборами: универсальным токарным станком «Шкода», двумя центросмесителями с грузами для балансировки, сварочным полуавтоматом MIG 550 SW+WF, инвертором серии is5, кран-балкой подвесной (6,3 т), твёрдомером переносным ТЭМП-2, дефектоскопом 245 МД и трещиномером 281 М, профилометром SJ-201P, комплектом измерительных устройств, резцами повышенной жёсткости и установочными технологическими кольцами под люнет.

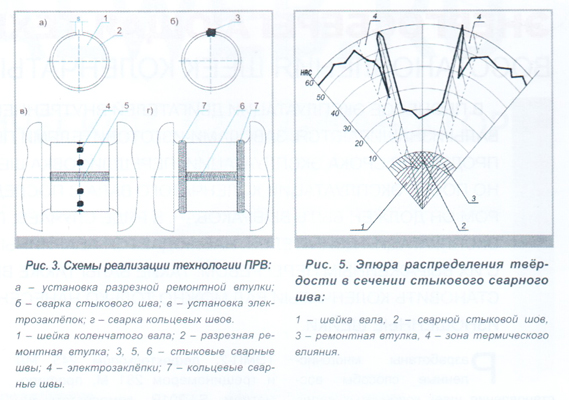

На рис. 3 дана принципиальная схема предлагаемой фиксации ремонтной втулки.

Оснащённый СМК позволил в пределах одной технологической операции выполнять обработку резанием восстанавливаемых шеек коленчатого вала под приварку разрезной ремонтной втулки, приваривать её к шейке вала, а затем производить её обработку резанием в окончательный заданный размер, используя точение, шлифование и полирование абразивными лентами.

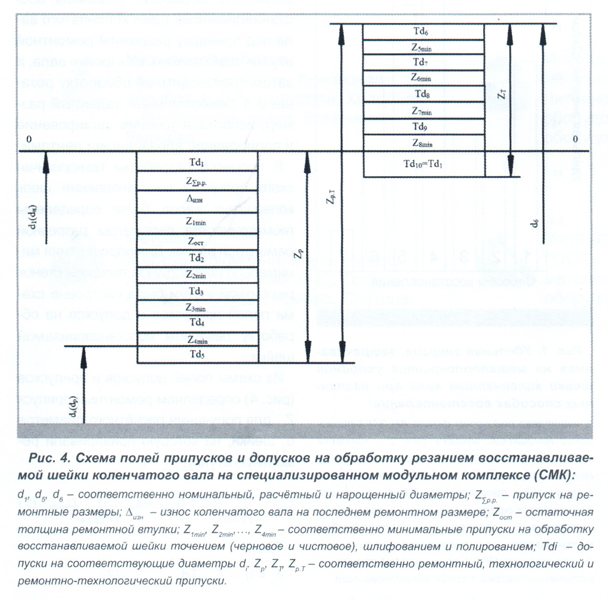

В процессе разработки технологического процесса восстановления шеек коленчатых валов были определены геометрические параметры разрезной ремонтной втулки. Для определения минимально необходимой толщины стенок ремонтной втулки была построена схема полей припусков и допусков на обработку резанием восстанавливаемой шейки.

Из схемы полей допусков и припусков (рис. 4) определяем ремонтный припуск Zp для получения расчётного диаметра dp шейки, на которую приваривали ремонтную втулку:

Тогда

![]()

Размер dp округлить до ближайшего наименьшего целого числа.

В процессе обработки резанием с наружной поверхности приваренной ремонтной втулки снимают технологический припуск ZT:

Для качественного восстановления шейки вала необходимо обеспечить Td1 = Td5 = Td10 и равную шероховатость поверхности на этих этапах обработки.

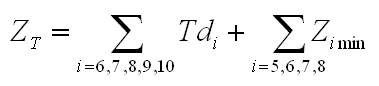

Общий ремонтно-технологический припуск, который необходимо снять с восстанавливаемой шейки, равен:

![]()

Тогда толщина стенок ремонтной втулки может быть рассчитана по формуле: σвт. min = 0,5Zр.т.

Расчёты, выполненные по формуле (5), показали, что для обеспечения заданных точности и шероховатости восстановленной поверхности на СМК необходимо и достаточно изготавливать ремонтную втулку с толщиной стенок 1,8...2,0 мм.

При разработке технологического процесса большое внимание уделено выбору материала ремонтной втулки и сварочной проволоки.

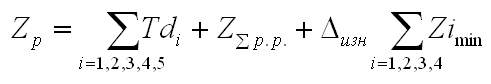

Качество восстановленной поверхности шейки вала в значительной степени зависит от материала ремонтной втулки и от распределения твёрдости в сварных швах и в зонах термического влияния. На рис. 5 приведена эпюра распределения твёрдости в сечении стыкового сварного шва с использованием ремонтной втулки из стали 60С2А при плазменной сварке в среде аргона присадочной проволокой 12Х18Н9. Термообработанная ремонтная втулка на всей поверхности имеет стабильную твёрдость 52...56 HRC, а зона термического влияния в области вторичной закалки 58...62 HRC, а в области отпуска – 30-50 HRC.

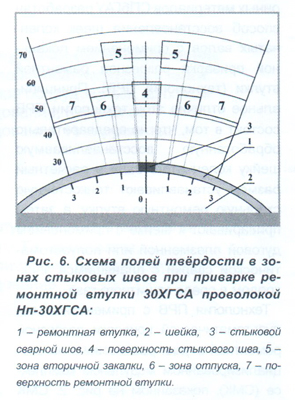

Использование для ремонтной втулки стали 30ХГСА, электродной проволоки Нп-30ХГСА и полуавтоматической сварки в среде СО2 позволило получить более благоприятное распределение твёрдости в сварном стыковом шве и в зонах термического влияния (рис. 6).

Использование для ремонтной втулки стали 30ХГСА, электродной проволоки Нп-30ХГСА и полуавтоматической сварки в среде СО2 позволило получить более благоприятное распределение твёрдости в сварном стыковом шве и в зонах термического влияния (рис. 6).

Выполненные исследования показали, что при необходимости по техническим требованиям получения твёрдости шейки вала в пределах 55...60 HRC следует выбирать материал ремонтной втулки 60С2, а при твёрдости 45...50 HRC - материал 30ХГСА.

Для термообработки целесообразно использовать изотермический способ закалки разрезной ремонтной втулки, который заключается в нагреве ремонтной втулки до заданной температуры закалки (выше точки Ас1) и охлаждением в изотермической среде до 250...270°С, что несколько превышает температуру мартенситного превращения аустенита. В качестве закалочной среды был принят соляной раствор состава 50% NaNO3 и 50% KNo3. Выдержка в этой закалочной среде способствует превращению аустенита в игольчатый троостит. После соответствующей выдержки производится охлаждение на воздухе.

Для обеспечения высокой прилегаемости ремонтной втулки к поверхности восстанавливаемой шейки необходимо шейку обработать по шестому квалитету точности с шероховатостью Ra = 0,4...0,2 мкм. С этой целью производили обработку резанием шеек в расчётный размер dp. Эта обработка включала черновое и чистовое точение, шлифование и полирование лентами различной зернистости (Р120 и Р320). При образовании поверхности шейки диаметром dp в ней сохраняется высокая твёрдость 50..55 HRC.

На подготовленную шейку коленчатого вала одевали разрезную ремонтную втулку и производили её фиксацию локальной приваркой к шейке стыковым и двумя кольцевыми швами.

При наложении сварных швов в зоне электрической дуги возникает температура, обеспечивающая оплавление кромок ремонтной втулки и основного металла. Одновременно нагреваются до высоких температур и зоны, прилегающие к сварному шву, в которых проходят структурные превращения под действием этих температур.

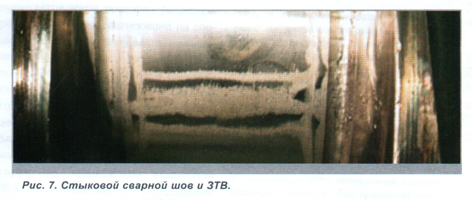

На рис. 7 показан стыковой шов на шейке вала и зоны термического влияния вдоль шва, которые хорошо выделяются после чернового точения приваренной ремонтной втулки. В зоне термического влияния можно выделить зоны повторной закалки (блестящие полосы) и зоны отпуска (светлые полосы).

При обработке резанием на токарном станке восстанавливаемых шеек коленчатого вала возникли большие трудности, которые были связаны с обеспечением высокой жёсткости системы СПИД.

Станок «Шкода» имел жёсткость в пределах 200 КН/мм. Державке резцовых пластинок при большом вылете была обеспечена также высокая жёсткость. Жёсткость коленчатого вала была повышена установкой специального люнета.

Шейки коленчатого вала имели твёрдость 54...58 HRC при наличии отверстий для подвода смазки.

При точении восстанавливаемых шеек в расчётный размер, а затем приваренных к ним ремонтных втулок в номинальный (ремонтный) размер наилучшие результаты показали резцы фирмы «Сандвик» с пластинами RCMW0803MO на режимах резания: Vp = 20 м/мин; t = 0,3 мм; S = 0,2 мм/об.

Резцы, оснащённые гексанитом-р, при прохождении отверстий и сварных швов, особенно в зонах термического влияния, имели сколы на вершине и, соответственно, низкую стойкость.

Резцы фирмы «Сандвик» при чистовом точении обеспечивали шероховатость Ra = 0,9... 1,4 мкм, а резцы с гексанитом-р – Ra = 2,0...2,8 мкм.

При чистовом точении шеек в расчётный размер, а затем приваренных к шейкам втулок была получена точность размера по 6 квалитету.

Для получения необходимой по техническим требованиям шероховатости поверхности на токарном станке была использована установка для абразивного шлифования со скоростью резания Vp = 25 м/с. Последовательно использовались абразивные ленты Р-180 и Р-320. Последняя обеспечивала получение шероховатости восстанавливаемой поверхности шеек в пределах Ra = 0,2 мкм (рис. 8).

Предложенная технология ПРВ восстановления шеек крупногабаритных коленчатых валов позволила на модернизированном токарном станке «Шкода» получить необходимую точность обработки шеек, их шероховатость и твёрдость поверхности.

А.А. Зуев, Н.А. Бурдо, А. С. Рожков, И. В. Цыплакова, Е.А. Гуров.

Журнал «Станочный парк», февраль 2011 г.