- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Технологические отложения в теплосистемах - вечная «головная боль» для тех, кто их обслуживает. Чуть не уследишь - и вентили, камфлексы, заслонки ТЭЦ, клапаны и прочее тепловое хозяйство настолько «зарастает», что разборке «гражданскими» методами уже не поддается. В ход частенько приходится пускать газовую горелку - ею срезают то, что ключ уже не берет. На этом фоне отрадно слышать, что инженерная мысль все-таки не дремлет! Что наконец-то появились средства и методы, позволяющие чуть ли не мгновенно избавляться от намертво въевшихся отложений. Новые технологии так эффективны, что во время очистки изделия буквально самопроизвольно разбираются - настолько слабеют силы трения между деталями, помещенными в вибрационное поле.

В процессе модернизации электрогидравлической установки (ЭГУ) 36121А разработаны оригинальные способы и устройства (патент России Na 2162491, патенты Украины Ns 30508А, 34020А), а также высоковольтный электрод для ЭГУ (патент Украины № 36362А). Очистке на ЭГУ подвергались не жесткие пластинчатые детали (типа пластин теплообменников фирмы «Альфа-Лаваль») и секторы дисковых фильтров оборудования глиноземного производства. Очистка изделий производилась импульсами, следующими с частотами, соответствующими резонансным частотам изгибных колебаний очищаемых деталей.

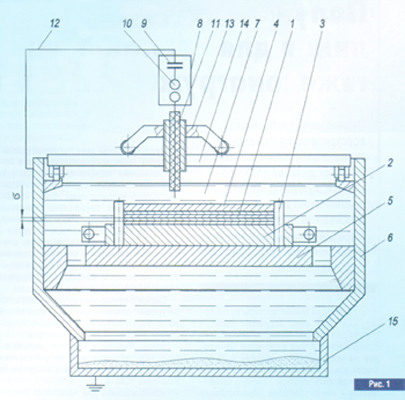

По первому способу очищаемые не жесткие пластинчатые детали 1 толщиной б укладываются в виде пакета на жесткий контейнер 2 между штифтами 3 (см. рис. 1). Сверху пакета обрабатываемых деталей устанавливают технологическую пластину 4, выполненную с профилем конгруэнтным профилю деталей. Контейнер 2 установлен на платформу 5, которую опускают в бак 6 с жидкостью (водой) 7, имеющей электрическое сопротивление не менее 12,0 Ом.м. В состав высоковольтного генератора 8 импульсных токов (ГИТ) входят: высоковольтная блокировка для защиты от остаточного напряжения на емкостном накопителе 9, система вентиляции разрядника 10, положительный токовод с электродом 11 и отрицательный токовод 12. Положительный электрод 11 перемещается поперек бака 6 на каретке 13 по траверсе 14. Траверса движется в продольном направлении. Продукты очистки деталей попадают в шламосборник 15.

По первому способу очищаемые не жесткие пластинчатые детали 1 толщиной б укладываются в виде пакета на жесткий контейнер 2 между штифтами 3 (см. рис. 1). Сверху пакета обрабатываемых деталей устанавливают технологическую пластину 4, выполненную с профилем конгруэнтным профилю деталей. Контейнер 2 установлен на платформу 5, которую опускают в бак 6 с жидкостью (водой) 7, имеющей электрическое сопротивление не менее 12,0 Ом.м. В состав высоковольтного генератора 8 импульсных токов (ГИТ) входят: высоковольтная блокировка для защиты от остаточного напряжения на емкостном накопителе 9, система вентиляции разрядника 10, положительный токовод с электродом 11 и отрицательный токовод 12. Положительный электрод 11 перемещается поперек бака 6 на каретке 13 по траверсе 14. Траверса движется в продольном направлении. Продукты очистки деталей попадают в шламосборник 15.

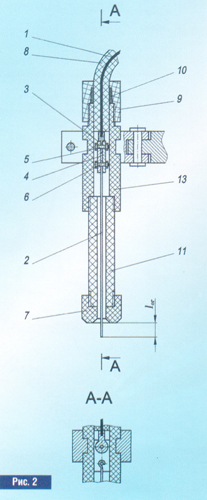

Малое падение напряжения в разъемном соединении гибкого токовода 1 (см. рис. 2) и инициирующего стержня 2 обеспечивается плотным соединением их с помощью сжатия пластин 3 и 4 болтовыми соединениями 5 и 6. Это приводит также к снижению предпробивных потерь высоковольтного разряда и обеспечивает эффективную работу электрода и его высокую надежность. Применение тонкой проволоки в качестве инициирующего стержня 2, что особенно важно при работе с малой энергией разряда (0,5 - 1 кДж), уменьшает поверхность выступающей из наконечника 7 части стержня электрода и позволяет при этом увеличивать расстояние Iог между торцами наконечника 7 и инициирующего стержня 2, что приводит к увеличению долговечности наконечника 7 (см. Поздеев В.А., Царенко П.И., Бутаков Б.И. и др. «Электроразрядные генераторы упругих колебаний», Киев, «Наукова думка», 1985, 176 стр.) и повышению надежности электрода. При уменьшении, в результате электроэрозии, длины Iог инициирующего стержня 2 на величину более допустимой (это может привести к разрушению наконечника 7), стержень 2 выдвигают путем перемещения гибкого токопровода 1 с эластичной изоляцией 8. Для этого откручивают колпак 9, удаляют кольцо 10 сматыванием клейкой ленты, перемещают в изоляторе 11 гибкий токопровод 1 вместе с пластинами 3 и 4 и инициирующим стержнем 2 на величину электроэрозии и устанавливают необходимую длину Iог выступающей части стержня, затем образуют кольцо 10 из клейкой ленты вплотную к торцу втулки 12 и закручивают колпак 9.

Малое падение напряжения в разъемном соединении гибкого токовода 1 (см. рис. 2) и инициирующего стержня 2 обеспечивается плотным соединением их с помощью сжатия пластин 3 и 4 болтовыми соединениями 5 и 6. Это приводит также к снижению предпробивных потерь высоковольтного разряда и обеспечивает эффективную работу электрода и его высокую надежность. Применение тонкой проволоки в качестве инициирующего стержня 2, что особенно важно при работе с малой энергией разряда (0,5 - 1 кДж), уменьшает поверхность выступающей из наконечника 7 части стержня электрода и позволяет при этом увеличивать расстояние Iог между торцами наконечника 7 и инициирующего стержня 2, что приводит к увеличению долговечности наконечника 7 (см. Поздеев В.А., Царенко П.И., Бутаков Б.И. и др. «Электроразрядные генераторы упругих колебаний», Киев, «Наукова думка», 1985, 176 стр.) и повышению надежности электрода. При уменьшении, в результате электроэрозии, длины Iог инициирующего стержня 2 на величину более допустимой (это может привести к разрушению наконечника 7), стержень 2 выдвигают путем перемещения гибкого токопровода 1 с эластичной изоляцией 8. Для этого откручивают колпак 9, удаляют кольцо 10 сматыванием клейкой ленты, перемещают в изоляторе 11 гибкий токопровод 1 вместе с пластинами 3 и 4 и инициирующим стержнем 2 на величину электроэрозии и устанавливают необходимую длину Iог выступающей части стержня, затем образуют кольцо 10 из клейкой ленты вплотную к торцу втулки 12 и закручивают колпак 9.

По второму способу не жесткая пластина, подвергаемая очистке, укладывается в контейнер с использованием упругой прокладки. Сверху очищаемой пластины устанавливается стальная сетка с определенным размером ячейки. Высоковольтные разряды производятся на сетку, что исключает появление на очищаемой детали прижогов от разрядов. Упругая прокладка между контейнером и деталью позволяет увеличить прогиб детали при наложении на нее ударного импульса, что увеличивает эффективность очистки детали. При этом удается полностью удалить технологические отложения без остаточных деформаций очищаемой детали, а поскольку высоковольтный разряд на обрабатываемое изделие исключен, на деталях отсутствуют повреждения поверхностного слоя. Второй способ очистки применяется в том случае, когда технологические отложения наиболее прочно соединены с поверхностью очищаемой детали.

С применением электрогидравлической очистки отпала необходимость в предварительной обработке деталей каустической содой, 10% кислотой, исключена механическая очистка щетками, абразивными кругами. Всего очищено около 12 тысяч дорогостоящих пластин теплообменников фирмы «Альфа-Лаваль». Половина из них возвращена в эксплуатацию, вторая - забракована из-за трещин, образовавшихся в процессе эксплуатации. Без очистки обнаружить трещины было затруднительно.

С использованием модернизированной электрогидравлической установки 36121А очищено перед ремонтом более 1500 секторов фильтров. При этом предварительная очистка их каустиком не производилась. Улучшены санитарно-гигиенические условия работы сварщиков-ремонтников (ранее, при ремонте в процессе сварки происходило возгорание накопленных внутри секторов технологических отложений, а во время эксплуатации эти отложения затрудняли фильтрацию раствора).

Разработана прогрессивная технология электрогидравлической очистки от технологических отложений целого ряда изделий: дренажей, камфлексов, вентилей, заслонок ТЭЦ и другой запорной арматуры. Ежемесячно очищается несколько сотен дренажей, несколько десятков единиц запорной арматуры.

Б. И. Бутаков, Ю. М. Самойлов

Журнал «Мир техники и технологий», 04/2002