- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В статье кратко рассмотрены процессы формования изделий из расплава - экструзия пленки, листа, труб и трубообразных изделий, нанесение оболочек на сердечник, экструзия профильных и выдувных изделий. Далее более детально будут рассмотрены типы и конструкции технологической оснастки для основных процессов и их модификации, методы конструирования и расчета, изготовления, испытания и доводки, а также экономические аспекты изготовления.

В статье кратко рассмотрены процессы формования изделий из расплава - экструзия пленки, листа, труб и трубообразных изделий, нанесение оболочек на сердечник, экструзия профильных и выдувных изделий. Далее более детально будут рассмотрены типы и конструкции технологической оснастки для основных процессов и их модификации, методы конструирования и расчета, изготовления, испытания и доводки, а также экономические аспекты изготовления.

В переработке пластмасс под экструзией понимают процесс выдавливания пластмассы, находящейся в вязко-текучем состоянии, через профилирующую головку с последующим формованием и охлаждением заготовки и приданием ей специфического вида, определяемого используемым оборудованием и технологической оснасткой.

Экструзионные головки создают пластичную заготовку изделия, а окончательное формующие устройства, осуществляющие деформирование и охлаждение расплава, составляют технологическую оснастку. Ее состав, конструктивное оформление зависят от вида экструдируемого изделия и технологической схемы производства.

Экструзионные процессы формования из расплава методом шнековой экструзии являются непрерывными. Непрерывность процесса обеспечивает комплектующее оборудование экструзионной линии (установки), работающее совместно с экструзионной машиной. К комплектующему оборудованию линии относят охлаждающие ванны, тянущие, режущие и приемные устройства. В зависимости от конкретной технологической схемы состав комплектующего оборудования может изменяться. Общими для всех непрерывных процессов являются охлаждение изделий, непрерывный отвод и приемка.

Особенности базовых процессов

Из наиболее распространенных технологических процессов, осуществляемых экструзионным методом, можно отметить гранулирование пластмасс, производство рукавной и плоской пленки, листа, труб, шлангов, профильных изделий, кабельной продукции, изготовление моноволокон и др. Кроме того, имеется много модификаций базовых процессов, таких, как получение многослойных изделий методом совместной экструзии, нанесение покрытий на разнообразные подложки, изготовление армированных изделий, многоручьевая экструзия и т.д. [Описание разных процессов, конструкции оборудования и оснастки, методы расчета, технологические проблемы производства подробно рассматриваются, например, в [1-8]].

Каждому технологическому процессу соответствует своя технологическая оснастка, конструкция которой определяется формой и размерами производимого изделия, способом формования и приемки, особенностями переработки материала.

Для более детального рассмотрения типов и конструкций технологической оснастки, применяемой для производства различных видов пластмассовых изделий, кратко остановимся на технологических схемах их производства.

Гранулирование пластмасс

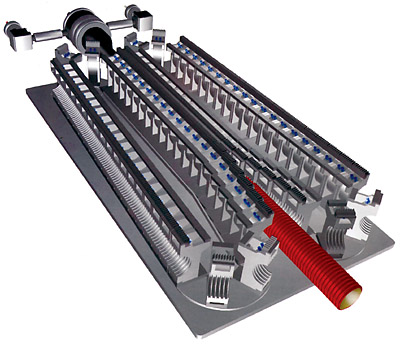

Применяют два основных метода гранулирования — на решетке и стренговое.

Гранулирование на решетке заключается в разрезании расплава, выходящего в виде прутка через формующую перфорированную плиту (решетку) экструзионной головки, вращающимся ножом. Частоту вращения ножа подбирают в зависимости от формы и размеров гранул. Отрезанные гранулы поступают на охлаждение в воздушном или водяном потоке. В последнем случае гранулы после охлаждения осушают отсосом влаги.

При стренговом гранулировании расплав выходит в виде прутков из экструзионной головки с цилиндрическими или квадратными отверстиями, расположенными в 1-2 ряда, которые вытягиваются и охлаждаются в водяной ванне, после чего непрерывно режутся вращающейся фрезой с бесступенчатым регулированием скорости вращения. Перед поступлением на резку стренги осушают сжатым воздухом. [Модификации процесса гранулирования рассмотрены в [5, 9]].

Экструзия пленки

Применяют две основные схемы производства — экструзия рукавных и плоских пленок.

Рукавная пленка изготавливается с помощью угловых экструзионных головок вертикально вверх или вертикально вниз. Некоторые виды рукавной пленки производят также в горизонтальном направлении. Основную массу рукавной пленки производят по первому способу.

Агрегат для производства рукавной пленки вертикально вверх включает экструдер с низкой станиной, угловую экструзионную головку с кольцевой щелью, систему охлаждения и калибрования пленки, устройство для складывания рукава в плоское полотнище, тянущие ролики и устройство для намотки плоского рукава.

Высококачественную плоскую пленку с полированной поверхностью и с повышенной точностью размеров обычно получают в виде плоского полотнища на экструзионных агрегатах с широкой плоскощелевой головкой, размещенной под некоторым углом к направлению экструзии. Из головки расплав попадает на металлический термостатируемый полированный барабан, где предварительно охлаждается и калибруется, и далее через систему роликов подается на намотку. Для увеличения прочности пленку ориентируют.

Экструзия листов

К листам относят плоские изделия толщиной более 2 мм. Методом экструзии получают листы толщиной от 2 до 25-40 мм.

Линия для изготовления листов состоит из экструдера с фильтром и плоскощелевой головкой, гладильного устройства с тремя термостатируемыми полированными валками, наклонных рольгангов, тянущего устройства валкового типа, гильотинного отрезного устройства, системы приемки и складирования листовых блоков. При необходимости листы покрывают защитной или декоративной пленкой.

Широкощелевые листовальные головки по конструкции распределительных каналов аналогичны головкам для получения плоской пленки.

Экструзия труб и шлангов

Обычные гладкие трубы из жестких материалов производят на линиях, состоящих из одношнекового или двухшнекового экструдера с экструзионной головкой, вакуумного калибрующего устройства, охлаждающей ванны, тянущего, отрезного устройства и агрегата для приема труб в виде отрезков или намотанных в бухты. При изготовлении мягких трубок, например, из пластифицированного ПВХ или некоторых резиноподобных композиций термоэластопластов (ТЭП), обычное калибрование не требуется, а формование и охлаждение трубок производится при вытяжке расплава.

Из-за широкого разнообразия трубообразных изделий технологические схемы их производства несколько различаются, хотя экструзионные головки имеют близкую однотипную конструкцию.

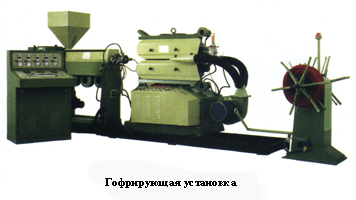

Гофрирование широко используется для повышения жесткости изделий. [Подробно методы производства и области применения гофрированных труб рассмотрены в [9, 10]].

Основной способ производства гофрированных труб — это непрерывное формование гофров в смыкающихся, поступательно движущихся полуформах и раздув трубчатой заготовки с помощью сжатого воздуха или путем вакуумного калибрования. Устройство для формования гофров называется гофратором. Конструктивно оно может исполняться со смыканием полуформ в вертикальной или горизонтальной плоскости.

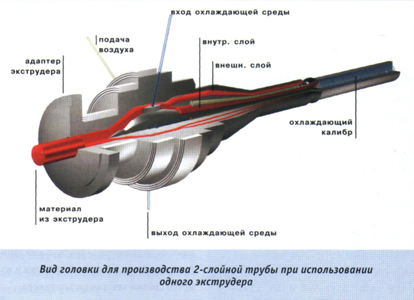

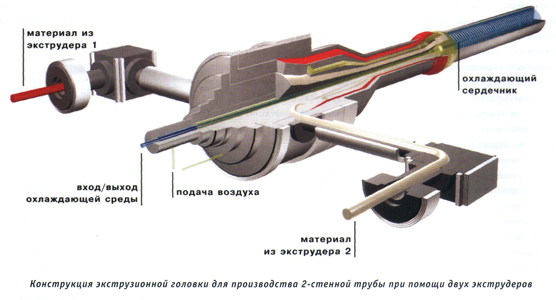

Разновидностью способа является получение двухслойной гофрированной трубы, состоящей из гладкого внутреннего и гофрированного наружного слоев. Такая труба имеет повышенную поперечную жесткость и низкое гидравлическое сопротивление.

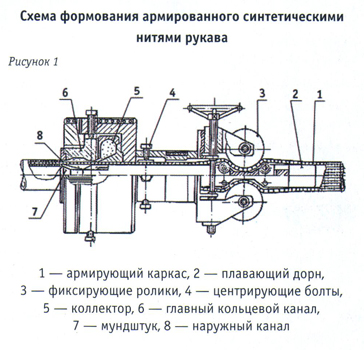

По гибкости поперечного сечения армированные шланги делятся на 2 класса: плоскосворачиваемые (рукава) и неплоскосворачиваемые. Армированные рукава представляют собой трехслойную цилиндрическую оболочку — текстильный армирующий каркас, покрытый снаружи и изнутри слоями эластичного полимера.

В качестве каркаса используют тканые или ткано-вязаные каркасы из лавсановых или других синтетических нитей, в качестве материала покрытия используют ПВХ-пластикат, термопластический полиуретан (ТПУ), композиции термоэластопластов.

Армированные рукава изготавливаются на базе готового текстильного каркаса способом одностадийной экструзии на специализированных линиях, состоящих из отдатчика каркаса, устройства для подсушки каркаса, экструдера с угловой формующей головкой, охлаждающей ванны, тянущего и намоточного устройств.

По указанному способу подсушенный каркас, расправленный с помощью плавающего дорна, поступает в угловую формующую головку, куда одновременно от экструдера подается расплав полимера. В головке на каркас наносятся внутренний и наружный слои полимера, затем отформованный рукав охлаждается, отводится тянущим устройством и наматывается в бухты (см. схему).

Армированные шланги состоят из внутренней полимерной камеры, силового каркаса, выполненного в виде навивки из высокопрочных синтетический нитей, и наружного полимерного слоя.

Армированные шланги изготавливаются способом двухстадийной экструзии на специализированных линиях, состоящих из двух экструдеров с головками (одна из которых угловая), двух охлаждающих ванн, тянущего и намоточного устройств.

По этому способу внутренняя камера шланга, изготавливаемая на первом экструдере с помощью прямоточной формующей головки, предварительно охлажденная в первой охлаждающей ванне, подается на обмотчик, имеющий две вращающиеся в противоположные стороны планшайбы, на которых установлены катушки с синтетическими нитями. После обмотчика внутренняя камера с нанесенным на нее силовым каркасом поступает в угловую формующую головку второго экструдера, где наносится наружное покрытие. Изготовленный таким образом шланг охлаждают, отводят тянущим устройством и наматывают в бухты на двухпозиционном намотчике.

Кабельные изделия

Кабельные изделия представляют собой металлический провод в полимерной оболочке. Оболочка из эластомера или пластмассы наносится на провод (или жилу) в угловой экструзионной головке.

Конструкций кабелей и проводов в оболочке чрезвычайно много. Здесь и силовые кабели с многослойным покрытием, и телефонные, и компьютерные плоские многожильные шлейфы и т.д.

Наложение изоляции на металлический провод осуществляется следующим образом. С барабана отдатчика, имеющего автоматическое торможение для создания натяжения проволоки, жила подается в угловую головку экструдера. Перед входом в головку проволока предварительно обезжиривается и нагревается для лучшего сцепления с расплавом. В головке непрерывно движущаяся проволока покрывается слоем полимерного расплава, и изолированная жила поступает в охлаждающую ванну. Отвод кабеля производится колесным тянущим устройством, на котором жила делает несколько петель для устранения проскальзывания и ослабления натяжения провода. Намотка производится на сдвоенные барабаны без остановки процесса. При изготовлении проводов и кабелей малого сечения переброска кабеля на второй барабан производится автоматически.

Выдувные изделия

Полимерные емкости типа флаконов, разных пузырьков, канистр, многочисленных полых игрушек и пр. чаще производят методом экструзии с раздувом. Установка для раздува состоит из экструдера с угловой головкой и механизма смыкания разъемной охлаждаемой формы. Экструзионные головки часто выполняют с копильником, который представляет собой плунжерный пресс, выдавливающий набранную порцию расплава в виде одного или нескольких рукавов в открытые формы. Формы смыкаются, в зажатый с одной стороны полый рукав подается сжатый воздух, раздувающий заготовки до контакта с охлаждаемыми стенками формы, и производится охлаждение емкости до температуры, при которой емкость можно извлечь. В период охлаждения изделия шнек экструдера подготавливает следующую порцию расплава, и цикл повторяется.

Профильные изделия

Профили образуют отдельный класс экструзионных погонажных изделий, имеющих, как правило, сложное поперечное сечение. Форма поперечного сечения и размеры профиля оказывают непосредственное влияние на выбор технологической схемы производства и конструкцию технологической оснастки.

В зависимости от геометрии профильные изделия классифицируют на ряд групп или типов [7,11,12]: трубообразные, полые, камерные, сплошные, комбинированные и профили с сердечником.

Большинство профильных изделий получают путем калибрования экструзионной заготовки (экструдата), выходящей из экструзионной головки, в калибрующих устройствах различных типов. Для высоковязких формоустойчивых полимеров иногда возможно получение некоторых типов профилей без калибрования, только за счет охлаждения экструдата.

Для каждого типа профильного изделия по приведенной классификации применяется своя технологическая схема производства с определенным составом оборудования или специфической технологической оснасткой.

Другие процессы производства изделий методом экструзии из расплава представляют собой модификации базовых процессов. Например, изделия из вспенивающихся материалов могут быть и пленками, и листами, и трубами, и профилями любого из перечисленных выше типов. Комбинированные изделия — из разноцветных материалов или материалов различного состава, получаемые методом соэкструзии, также могут быть отнесены по технологической схеме к любому из рассмотренных выше базовых процессов. Производство армированных или дублированных изделий по схемам аналогично схемам нанесения изоляции на жилу (металлическую или полимерную) или кэширования подложки. Многоручьевая экструзия возможна при изготовлении узких рукавов и лент, трубок, шлангов, профильных и выдувных изделий. Комбинаций процессов очень много, их отдельное рассмотрение будет определяться особенностями процесса или специфическими свойствами производимых изделий.

Классификация экструзионной оснастки

Общепринятой классификации экструзионной оснастки из-за ее многообразия не существует. Как уже отмечалось выше, технологическую оснастку составляют экструзионные головки и устройства для формования изделия путем пластической деформации с предварительным охлаждением. Такое разделение довольно условно, потому что можно найти технологические процессы формования с применением иных устройств.

Экструзионные головки можно разделить по следующим признакам.

1. По расположению относительно цилиндра экструдера:

К прямоточным головкам относятся головки для грануляции на решетке и стренговой грануляции (иногда они могут выполняться угловыми), головки для производства гладких труб, шлангов, для производства рукавной пленки в горизонтальном направлении; головки для производства листов, большинства профильных изделий.

Производство рукавной и плоской пленки, нанесение покрытий на подложки или на сердечники (кабельная продукция, профили с сердечником), производство плоскосворачиваемых рукавов и армированных шлангов, выдувных изделий осуществляется с использованием угловых головок.

Офсетные головки являются разновидностью угловых, в которых осуществляется двойной поворот, в результате чего изделие формуется в направлении, параллельном оси экструдера. Такие головки могут применяться при производстве некоторых видов кабелей или профилей с сердечником. Их применение определяется расположением дополнительных устройств экструзионной линии, наличием площадей, специфическими особенностями процесса.

2. По назначению:

2. По назначению:

Классификация по назначению отличается от классификации по конструктивным признакам, так как в основу положено назначение изделия, но конструктивные особенности в этой классификации также учитываются. Например, плоскощелевые головки для листа и плоской пленки, хотя и имеют различное назначение, но градация между тонким листом и толстой пленкой весьма неопределенная, а конструктивно головки для листа и плоской пленки весьма похожи. В эту классификацию по назначению не попадают головки для производства изделий, формование которых производится за пределами головки. Например, волнистый лист производят с использованием обычной широкощелевой головки путем последующей прокатки листа в продольном или поперечном направлении в специальных формующих устройствах.

Головки для производства моноволокон по конструкции могут быть похожи на головки для грануляции, но формование волокон имеет много специфических особенностей, поэтому головки выделены в отдельную группу.

Для производства изделий из вспенивающихся материалов не выделяется отдельная группа головок по назначению, так как из пеноматериалов могут быть изготовлены и пленка, и лист, и труба, и профиль и т.д. Здесь головки отличаются по конструктивным признакам.

3. По материалоемкости:

4. По конструктивным особенностям:

5. Экструзионная оснастка, использующая принцип postforming (метод пластической деформации за пределами экструзионной головки):

Возможно, что-то в приведенной классификации не учтено или может вызвать возражение специалистов. Но классификация позволяет систематизировать знания о применяемых процессах и может служить базой для унификации. Некоторые элементы международной унификации уже просматриваются при конструировании и изготовлении головок для производства труб, рукавных пленок, некоторых видов профильных изделий.

В.П. Володин

Журнал «ПЛАСТИКС: индустрия переработки пластмасс», № 2 (16) 2004

Литература