- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Сегодня в России оптимальным способом обеспечения поставки на производство качественных подшипников является использование при приемке подшипников экспертных систем входного контроля. Практически все стенды входного вибрационного контроля подшипников качения, при различиях в конструкции, используют одинаковую идеологию и подход к диагностике - это дефектация на основании уровня вибрации и использование оправок при установке подшипника на шпиндель. Данный подход, при всей его привлекательности, порождает множество проблем.

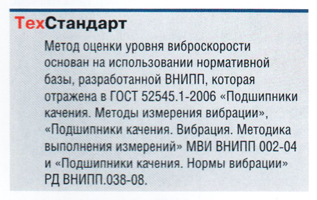

Во всех стендах для диагностики качества подшипников используется метод оценки уровня виброскорости в трех полосах частот. Метод традиционен и основан на измерении среднеквадратичного значения (СКЗ) уровня виброскорости в трех полосах частот (50-300,300-1800,1800-10000 Гц) с последующим сравнением полученных данных с нормируемым значением. Метод оценки качества подшипников по уровню виброскорости прост в реализации, и это является его главным достоинством. Превышения норм вибрации в полосах частот достаточно точно соотносятся с некоторыми дефектами.

Однако данный метод имеет и ряд недостатков. 1) Нормы СКЗ виброскорости определены только для подшипников с внутренним диаметром 10-150мм. Подшипники, выходящие за пределы этого диапазона, не могут быть диагностированы с помощью оценки уровня виброскорости. Некоторые производители стендов входного контроля устанавливают собственные нормы вибрации для данных подшипников, но природу происхождения данных норм они не объясняют. Скорее всего, имеет место обычная экстраполяция данных за пределы диапазона 10-150 мм. 2) Нормы СКЗ виброскорости определены не для всех типов подшипников, что также делает невозможным их диагностирование. 3) Данный метод способен дать результат только на очень поздней стадии развития дефекта. По мнению разработчиков стенда СВК-А, которое совпадает с разработчиков стенда СВК-А, которое совпадает с мнением специалистов компании «Bruel & Kjer» (Дания), для обнаружения дефектов на более ранней стадии их развития, выработки надежного диагноза и прогнозирования остаточного ресурса подшипников одного измерения уровня СКЗ виброскорости недостаточно и требуется применение более совершенных методов. Опыт внедрения и эксплуатации систем входного контроля подшипников показывает, что диагностика только по уровню СКЗ виброскорости достоверно распознает около 3/4 наличествующих дефектов. Это значит, что из проверенной партии подшипников, признанных годными, до 1/4 могут оказаться бракованными и выйдут из строя до окончания ресурса. Для решения этой проблемы на стенде СВК-А были дополнительно реализованы еще два метода диагностики подшипников: *анализ спектра огибающей сигнала виброускорения и *анализ величины коэффициента «эксцесс».

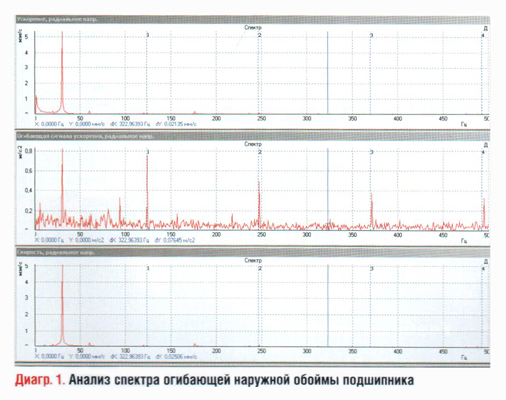

Рассмотрим метод анализа спектра огибающей. Высокочастотная, шумовая часть вибросигнала меняет свою амплитуду во времени в связи с его модулированием некоторым более сильным низкочастотным сигналом. Данный модулирующий сигнал является информативным источником о состоянии подшипника. Выделение и обработка данного сигнала и составляют основу метода. Экспериментально определено, что наилучший результат получается при полосовой фильтрации вибросигнала в диапазоне 6-10 кГц. Полученный сигнал детектируется, т.е. выделяется модулирующий сигнал (строится огибающая сигнала, от которой берется спектр).

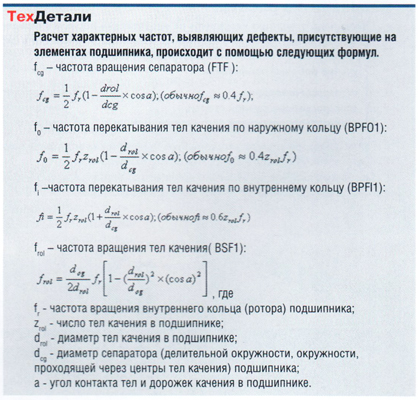

Исходя из конструкции и геометрических размеров подшипника можно определить характерные частоты для каждого элемента подшипника, т.е. такие частоты, на которых будет проявляться дефект, присутствующий на каком-либо элементе подшипника.

После расчета характерных частот для данного подшипника, дефектность по элементам конструкции определяется по частоте проявляемого дефекта, а остаточный ресурс (в процентах) определяется как степень проявления дефекта в характерной частоте. Диагностика происходит следующим образом: при наличии дефекта определенного элемента подшипника в характерной полосе частот наблюдается пик спектра. На диагр. 1 хорошо видно, как пики спектра попадают на гармоники, характерные для дефекта наружной обоймы. Соответственно система уверенно определяет дефект подшипника по наружной обойме.

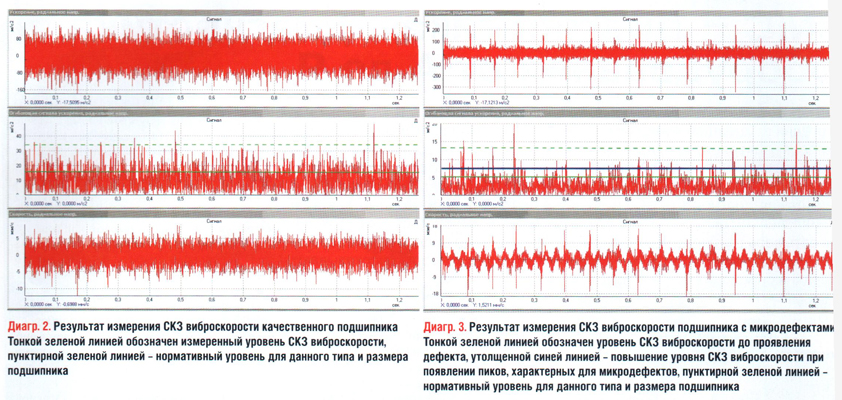

Следующим дополнительным методом является оценка величины коэффициента «эксцесс». Микроударные процессы, вызванные нарушением чистоты контактных поверхностей тел качения и колец либо снижением триботехнических свойств смазки (подсыхание, коксование, загрязнение либо по другим причинам), невозможно диагностировать ни при помощи измерения уровня СКЗ виброскорости, ни при помощи анализа спектра огибающей. При измерении СКЗ виброскорости мы определяем среднее значение уровня вибрации. На временном сигнале СКЗ виброскорости будет выглядеть как прямая линия. Вышеуказанные дефекты на временном сигнале выглядят как кратковременные пики, возвышающиеся над общим уровнем вибрации. При измерении СКЗ вибрации данные пики приводят к небольшому повышению уровня СКЗ виброскорости. В результате общий уровень СКЗ виброскорости может быть в норме, но при этом присутствуют некие ударные моменты, которые могут привести к разрушению подшипника (диагр. 2 и 3).

Для оценки этих ударных моментов и определяют коэффициент «эксцесс». По своей математической сути данный коэффициент является мерой, определяющей остроту пика. Таким образом, этот метод определяет наличие пиковых значений на временном сигнале и оценивает их величину. Теоретически уровень коэффициента «эксцесс» может иметь значения от -2 до ∞. Опытным путем были определены следующие пороговые значения для коэффициента «эксцесс»: 2,5 — состояние тревожное, 5 — недопустимое.

Для оценки этих ударных моментов и определяют коэффициент «эксцесс». По своей математической сути данный коэффициент является мерой, определяющей остроту пика. Таким образом, этот метод определяет наличие пиковых значений на временном сигнале и оценивает их величину. Теоретически уровень коэффициента «эксцесс» может иметь значения от -2 до ∞. Опытным путем были определены следующие пороговые значения для коэффициента «эксцесс»: 2,5 — состояние тревожное, 5 — недопустимое.

Коэффициент «эксцесс» в основном показывает состояние смазки и загрязнение подшипника. В 9 случаях из 10 при промывке подшипника и замене смазки данный показатель приводится к норме. Данный метод дает особенно положительный эффект при диагностике подшипников в закрытом исполнении.

Использование всех трех методов диагностики подшипника позволяет практически на 100% исключить попадание на производство некачественных подшипников. Именно поэтому в системе СВК-А и применяются все три метода.

Еще одним важным моментом при входном контроле подшипников является точность позиционирования подшипника на шпинделе стенда входного контроля. Неплотное прилегание подшипника к шпинделю, перекосы могут создавать дополнительную вибрацию, затрудняющую проведение достоверной диагностики состояния подшипника. На наш взгляд, крупной ошибкой большинства производителей систем входного контроля подшипников является использование оправок для крепления подшипника на шпинделе стенда. Это связано с тем, что оправка имеет фиксированный диаметр. В то же время внутренний диаметр подшипника имеет достаточно широкий диапазон допуска. В результате, с одной стороны, при сложении допусков некоторые подшипники невозможно установить на оправку, поскольку внутреннее отверстие оказывается меньше диаметра оправки. С другой стороны, при вычитании допусков подшипник закрепляется на оправке с зазором, что приводит к появлению вибрации между подшипником и оправкой. В результате возникает дополнительный сигнал вибрации, который может кардинально исказить диагностическую картину и привести к ошибке при определении технического состояния подшипника.

Для того чтобы исключить данные проблемы в системе СВК-А для крепления подшипника на шпинделе вместо оправки была применена высокоточная цанга (рис.1). Переменный диаметр цанги позволяет не только исключить проблемы с посадкой подшипника на шпиндель, но и обеспечивает гарантированно надежную фиксацию без зазора, что очень важно для достоверной диагностики подшипника. Кроме того, цанга создает определенный натяг, что моделирует реальное поведение подшипника при установке на оборудование (рис. 2).

Для того чтобы исключить данные проблемы в системе СВК-А для крепления подшипника на шпинделе вместо оправки была применена высокоточная цанга (рис.1). Переменный диаметр цанги позволяет не только исключить проблемы с посадкой подшипника на шпиндель, но и обеспечивает гарантированно надежную фиксацию без зазора, что очень важно для достоверной диагностики подшипника. Кроме того, цанга создает определенный натяг, что моделирует реальное поведение подшипника при установке на оборудование (рис. 2).

Экспертные системы входного контроля подшипников показали свою высокую надежность и достоверность, особенно стенд СВК-А. Многие предприятия, использующие такой стенд для входного контроля, указывают на резкое снижение отказов оборудования по причине выхода из строя подшипников, а те, кто проводит контроль подшипников, устанавливаемых на производимое ими оборудование, подтверждают уменьшение количества рекламаций от потребителей.

Сергей Дедушев

Журнал «ТехСовет», №9, сентябрь 2010 г.