- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Специалисты машиностроительных предприятий, посещающие зарубежные выставки металлообрабатывающего оборудования, являются свидетелями успеха такого технического решения, как совмещение на одном станке нескольких технологических операций и даже процессов, причем в различных сочетаниях. Кажется, уже не осталось в производстве операций, даже самых трудносочетаемых, которые не объединили бы в попытке повысить точность и производительность обработки путем снижения числа переустановов.

Специалисты машиностроительных предприятий, посещающие зарубежные выставки металлообрабатывающего оборудования, являются свидетелями успеха такого технического решения, как совмещение на одном станке нескольких технологических операций и даже процессов, причем в различных сочетаниях. Кажется, уже не осталось в производстве операций, даже самых трудносочетаемых, которые не объединили бы в попытке повысить точность и производительность обработки путем снижения числа переустановов.

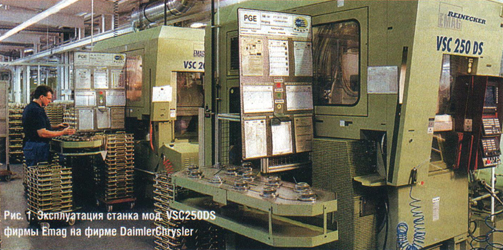

Эта идея, зародившаяся давно и реально воплощенная в 1992 году фирмой Emag, представившей на выставке METAV92 вертикально-токарный станок перевернутой компоновки, стала реальной материальной силой уже спустя несколько лет. Доказательством того служат свыше 5000 станков такой компоновки, проданных на различные заводы, — главным образом автомобильные и тракторные. На ее базе стала возможной и комбинация точения, преимущественно твердого, для труднообрабатываемых сталей и сплавов твердостью свыше 45HRC, с абразивной обработкой, также впервые в мире осуществленная в 1998 году той же фирмой Emag, но уже совместно с вошедшей в ее состав фирмой Reinecker на станке мод. VSC250DS (рис. 1).

Когда преимущества очевидны

С тех пор преимущества этой компоновки стали очевидны многим другим немецким, швейцарским и итальянским фирмам, выпускающим, как токарные, так и шлифовальные станки. Для токарных центров они заключаются в возможности использования сухого и твердого точения, а в некоторых случаях и шлифования за один установ деталей небольшого диаметра (до 400 мм, только у станка G 250 фирмы Index диаметр обработки достигает 590 мм), но достаточно большой длины. Таких деталей типа зубчатых колес, различных дисков немало встречается в автомобильной промышленности.

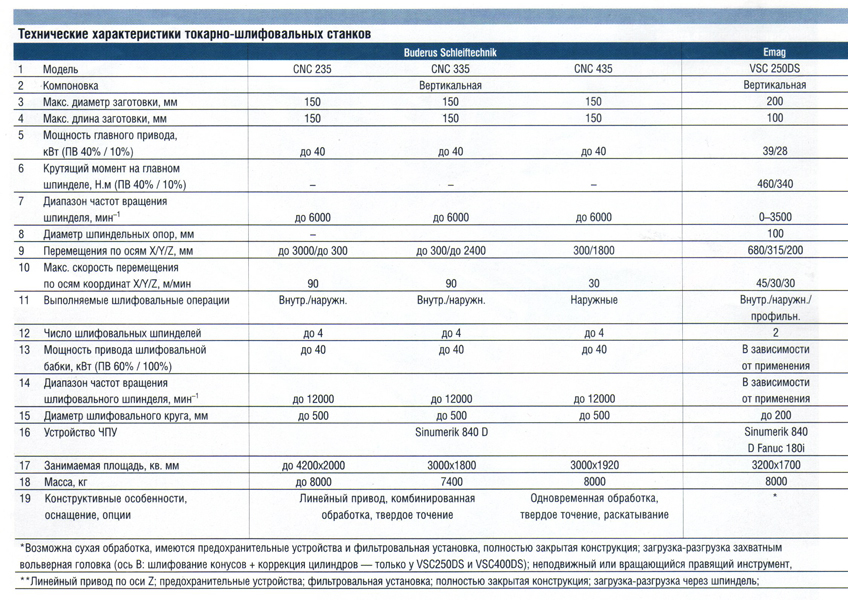

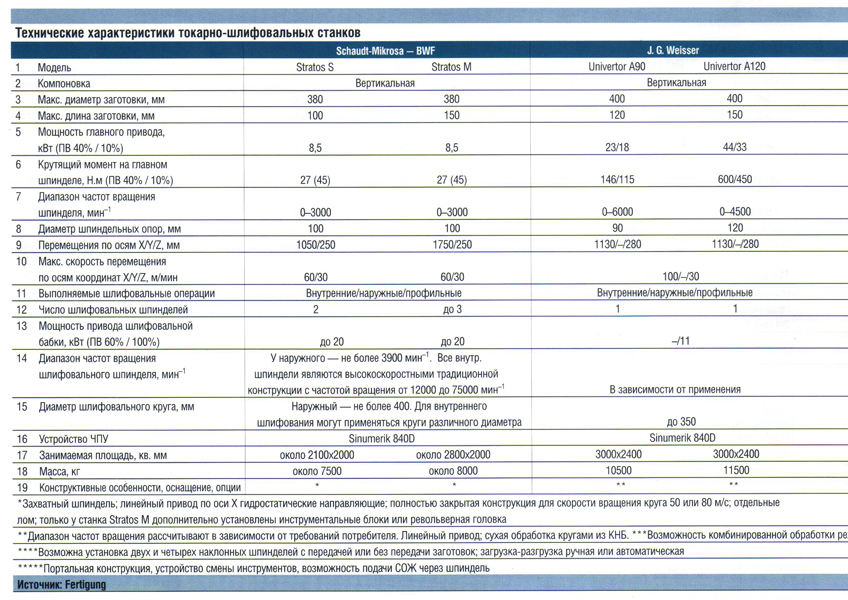

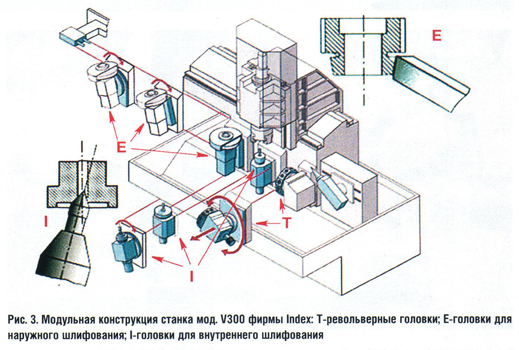

Кроме того, повышаются производительность обработки, поскольку припуск под шлифование после точения можно довести до нескольких сотых миллиметра (реально он достигает обычно нескольких десятых), и ее точность, которая, в конечном счете, определяется шлифованием. К настоящему времени такие комбинированные станки выпускают несколько фирм, преимущественно немецких, основной сферой деятельности которых является, как показано в таблице 1, производство не только токарных центров (Emag, Index, Weisser), но и шлифовальных станков (Junker, Buderus Schleifmaschinen, Schaudt Mikrosa BWF). Их стоимость колеблется в значительных пределах и определяется, прежде всего, компоновкой, конструктивным исполнением и комплектацией.

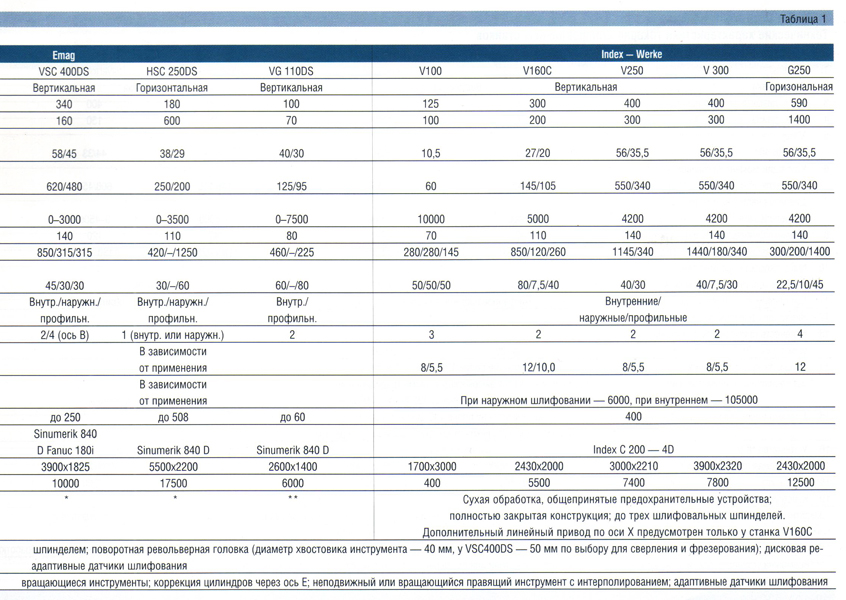

Выставка ЕМО 2003 показала, что интерес к комбинированным станкам для твердого точения и шлифования нарастает. Наряду с фирмами Emag, Index, Weisser, Buderus, Schaudt Mikrosa BWF, ранее экспонировавшими станки для комбинированного точения и шлифования, аналогичную продукцию продемонстрировали и другие производители станочного оборудования. Например, фирма Tacchella (Италия) показала опытный образец круглошлифовального станка Concept, оснащенного 8-позиционной револьверной головкой с неподвижными инструментами (рис. 2), а фирма Meccanodora (Италия) — серийный станок Futura для твердого точения и фрезерования, а также наружного и внутреннего шлифования деталей трансмиссий. Станок Stratos М, впервые показанный фирмой Schaudt Mikrosa BWF на выставке ЕМО 2001, был дополнительно оснащен 8-позиционной револьверной головкой.

Комбинированная обработка

У деталей, проходящих через токарно-шлифовальный центр, например валов электродвигателей, в большинстве случаев не требуется шлифования всех поверхностей — в основном лишь опорных или наиболее изнашиваемых. Для остальных вполне достаточно точения. В подобных случаях, когда жесткие размерные допуски и высокое качество поверхности необходимы лишь на отдельных участках детали, полностью оправдано использование токарных станков с возможностью шлифования, тем более что обработка на них происходит за один установ. Если же у заготовки имеется множество ступеней, большая часть которых подлежит шлифованию, то ее нужно обрабатывать на шлифовальном станке с возможностью точения.

Таким образом, на шлифовальном станке обработку ведут в том случае, если:

Токарный же станок используют для обработки, когда:

Для многих деталей действуют требования, предъявляемые как в первом, так и во втором случаях, поэтому сочетание на одном станке шлифования с твердым точением увеличивает его гибкость и позволяет оптимизировать каждую операцию.

Конструктивные особенности станков

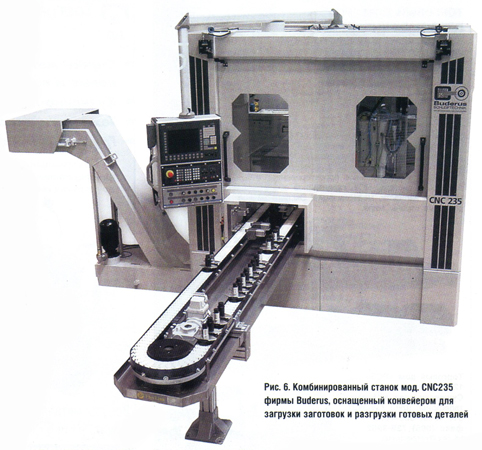

Анализ представленных в таблице 1 станков свидетельствует, что подавляющее их большинство имеет вертикальную компоновку, которая для сравнительно коротких деталей (с диаметром больше длины), обычно подвергаемых точению и шлифованию, оказалась эффективнее горизонтальной. Обработка достаточно длинных валов (от 600 мм у мод. HSC250DS фирмы Emag до 1400 мм у мод. G250 фирмы Index) остается исключением и осуществляется лишь у станков горизонтальной компоновки. Кроме того, большинство станков с целью повышения их эффективности оснащено конвейерами для подачи заготовок и удаления из рабочей зоны готовых деталей. Одним из средств увеличения жесткости станков, подвергаемых при комбинированной обработке повышенным нагрузкам, является применение (у станков фирм Emag, Schaudt BWF Mikrosa и некоторых других) полимербетонных станин, обладающих хорошими демпфирующими свойствами, а также (у станков фирмы Buderus) станин из натурального гранита.

Почти все станки в стандартном исполнении снабжены более чем одним шлифовальным шпинделем, с тем, чтобы иметь возможность осуществлять как наружную, так и внутреннюю обработку. При этом механизм правки встроен непосредственно в станок. Отметим, что почти все фирмы предлагают в качестве опций линейные двигатели, причем не только по продольной оси, по которой происходит максимальное перемещение, но и по поперечной. Это означает возможность дальнейшего повышения производительности таких станков.

Разумеется, фирмы, выпускающие токарные станки, например Emag и Index, и фирмы — производители шлифовальных станков, например Junker, при общей цели — обеспечение высокой гибкости, производительности и эффективности обработки при выборе подхода к конструкции своего оборудования, в котором твердое точение сочетается со шлифованием или наоборот, — руководствуются различными соображениями. Как правило, эту конструкцию делают такой, чтобы на станке кроме точения и шлифования была возможность выполнения в случае необходимости и других операций.

Разумеется, фирмы, выпускающие токарные станки, например Emag и Index, и фирмы — производители шлифовальных станков, например Junker, при общей цели — обеспечение высокой гибкости, производительности и эффективности обработки при выборе подхода к конструкции своего оборудования, в котором твердое точение сочетается со шлифованием или наоборот, — руководствуются различными соображениями. Как правило, эту конструкцию делают такой, чтобы на станке кроме точения и шлифования была возможность выполнения в случае необходимости и других операций.

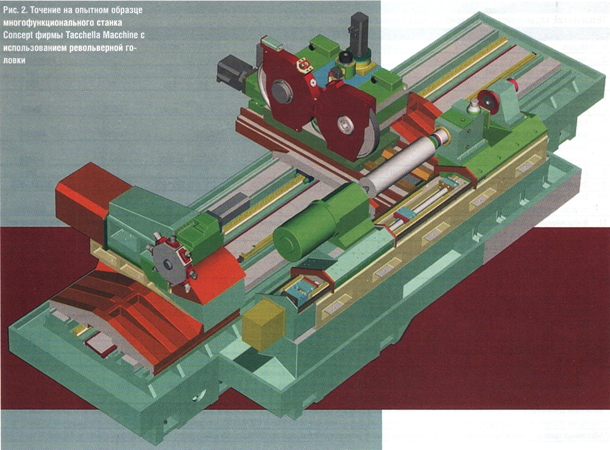

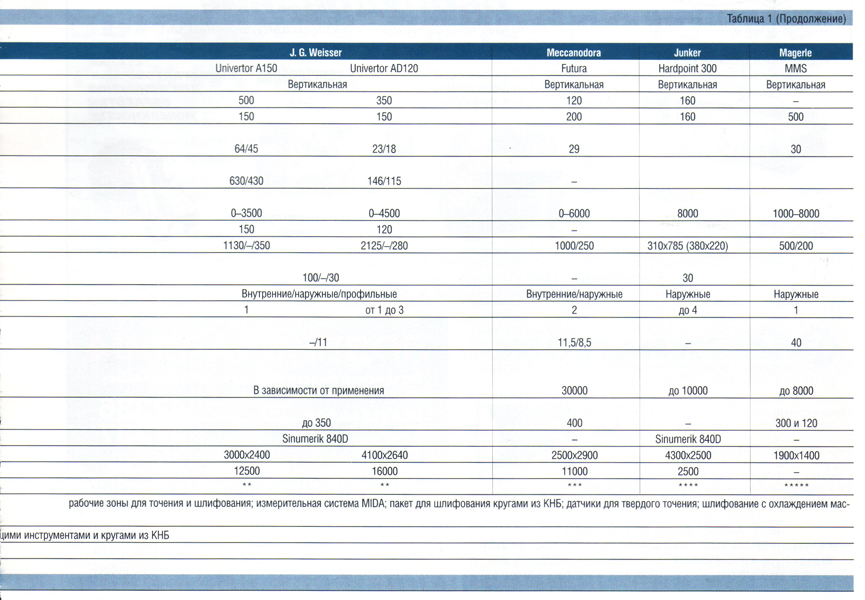

Так, станок мод. V300 фирмы Index перевернутой компоновки с вертикальным шпинделем (по образцу фирмы Emag) рассчитан на обработку широкого ассортимента заготовок любого типа (отливок, поковок и т. д.). Их загрузка и разгрузка производится автоматически. Благодаря модульной конструкции, станок, который оснащают большим количеством комбинируемых в любом порядке инструментальных головок и блоков (рис. 3), предназначенных для выполнения различных операций точения, сверления и шлифования, может работать как в мелко-, так и в среднесерийном производстве. В процессе обработки шпиндель перемещает заготовку, подводя ее к различным установленным на станине инструментальным блокам, которые и осуществляют заданные операции точения, сверления, наружного и внутреннего шлифования. Для выполнения комбинированного твердого точения и шлифования на станине монтируется револьверная головка с неподвижными и вращающимися инструментами. В блоке наружного шлифования используют шлифовальные круги диаметром 400 мм и шириной 40 мм из традиционных и сверхтвердых материалов, например КНБ, вращающиеся с частотой до 6000 мин-1 от привода мощностью 7,5 кВт. Их правка осуществляется автоматически. В блок встроена электромагнитная система балансировки шлифовального круга. Внутреннее шлифование осуществляется кругами из таких же материалов, но установленными на оправках с конусом HSK32 для получения максимальной точности и жесткости шлифовального шпинделя. Высокочастотный шпиндель для их вращения имеет мощность от 2 до 15 кВт и рассчитан на частоту вращения в пределах 45000-100000 мин-1. Дополнительные операции на этом станке могут быть выполнены посредством диодного лазера, встроенного в производственный процесс для выполнения на зажатой в патроне шпинделя заготовке закалки наружных поверхностей, а также торцов и отдельных участков на внутренних поверхностях. Дополнительной операцией является также раскатывание, выполняемое на станке мод. CNC 435 фирмы Buderus.

Многофункциональные станки — наиболее успешно развивающийся в настоящее время, причем во многих аспектах, тип оборудования для лезвийной обработки — не являются чем- то особенно новым для абразивной. С помощью шлифовальных кругов, встраиваемых, например, в магазины некоторых фрезерных обрабатывающих центров, давно уже выполняют получистовую и чистовую обработку сложных поверхностей деталей из труднообрабатываемых материалов, например турбинных лопаток. Основные технологические преимущества таких центров — уменьшение количества необходимого оборудования и, соответственно, требуемых производственных площадей и числа операторов, возможность передачи готовых деталей непосредственно на сборку — сохраняются и для многофункциональных станков на базе шлифовальных. Однако у этого оборудования для комбинированной шлифовальной и токарной обработки существует ряд отличий и преимуществ. Следует отметить, в частности, существенное преобладание у него шлифовальных операций над токарными, фрезерными и сверлильными, обязательное охлаждение рабочей зоны, наличие при шлифовании в некоторых случаях механизма смены кругов. Как преимущество необходимо рассматривать и то, что при выполнении на шлифовальных станках токарных, фрезерных, резьбонарезных и других лезвийных операций достигается большая точность, чем при их выполнении на токарных и/или фрезерных, потому что в шлифовальных станках, превращаемых в многофункциональные, изначально заложена более высокая точность чем, например, в токарных, которым придают возможность шлифования. Такие станки выпускают швейцарская фирма Magerle и немецкая Junker.

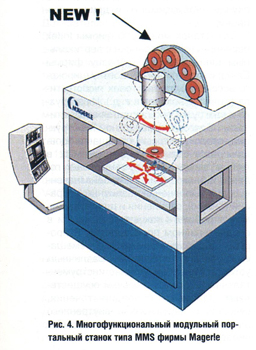

Модульный станок MMS (рис. 4), впервые показанный фирмой Magerle на выставке ЕМО2003, имеет симметричную портальную конструкцию, которая вместе с шариковыми винтовыми передачами по осям координат обеспечивает его статическую и динамическую жесткость и термостабильность. Перемещения по трем осям координат (500x250x200 мм) посредством этих передач выполняет стол, что позволяет устанавливать на станке горизонтальные, вертикальные или наклонные шлифовальные головки и производить его ручную или автоматическую загрузку с четырех сторон. На выставке, в частности, был показан вариант станка с вертикальным мотор-шпинделем мощностью 30 кВт и встроенным устройством смены инструмента (пяти шлифовальных кругов диаметром 300 мм, шириной 60 мм и массой не более 20 кг или 20 кругов диаметром не более 130 мм), производимой за 3 секунды. Частота вращения кругов рекомендуется в пределах 1000-8000 мин-1. В конусе HSK-A-100 шпинделя могут быть установлены также фрезы, сверла и другой лезвийный инструмент, что при комбинации с двухкоординатной делительной головкой и устройством смены спутников позволяет обрабатывать небольшие лопасти насосов, турбинные лопатки и другие сложные детали. Этому способствует и возможность подачи СОЖ через центр шпинделя под давлением 80 бар.

Модульный станок MMS (рис. 4), впервые показанный фирмой Magerle на выставке ЕМО2003, имеет симметричную портальную конструкцию, которая вместе с шариковыми винтовыми передачами по осям координат обеспечивает его статическую и динамическую жесткость и термостабильность. Перемещения по трем осям координат (500x250x200 мм) посредством этих передач выполняет стол, что позволяет устанавливать на станке горизонтальные, вертикальные или наклонные шлифовальные головки и производить его ручную или автоматическую загрузку с четырех сторон. На выставке, в частности, был показан вариант станка с вертикальным мотор-шпинделем мощностью 30 кВт и встроенным устройством смены инструмента (пяти шлифовальных кругов диаметром 300 мм, шириной 60 мм и массой не более 20 кг или 20 кругов диаметром не более 130 мм), производимой за 3 секунды. Частота вращения кругов рекомендуется в пределах 1000-8000 мин-1. В конусе HSK-A-100 шпинделя могут быть установлены также фрезы, сверла и другой лезвийный инструмент, что при комбинации с двухкоординатной делительной головкой и устройством смены спутников позволяет обрабатывать небольшие лопасти насосов, турбинные лопатки и другие сложные детали. Этому способствует и возможность подачи СОЖ через центр шпинделя под давлением 80 бар.

Опытный образец многофункционального станка Concept, который также впервые показала на этой выставке итальянская фирма Tacchella Macchine, представляет собой сочетание обычного круглошлифовального станка с восьмипозиционной револьверной головкой, в которой установлены неподвижные инструменты. Выполненные из КНБ два круга большого диаметра развернуты на станке относительно друг друга на 180 градусов и могут по очереди поворачиваться в рабочую зону. Станина станка выполнена в виде жесткой оребренной чугунной отливки. Перемещения по осям X и Z могут быть выполнены посредством линейных двигателей или шариковых винтовых передач. Для перемещения рабочих органов служат гидростатические направляющие. К числу недостатков этого станка можно отнести то, что у него не разделены между собой рабочие зоны точения и шлифования. В дальнейшем в револьверной головке будут, по-видимому, установлены и вращающиеся инструменты, что расширит технологические возможности станка, а число револьверных головок может быть увеличено до двух.

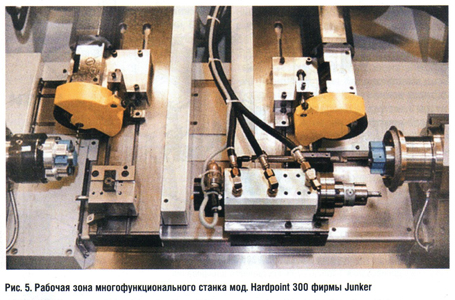

На станке Hardpoint серии 300 модульной конструкции фирмы Junker с наклонной станиной закаленные и незакаленные детали типа тел вращения диаметром 80 мм и такой же длины (рис. 5) кроме шлифования и хонингования кругами и головками из КНБ можно за один установ выполнять точение, сверление и развертывание, а также нарезать резьбу и удалять заусенцы. Станок реализован в четырех вариантах с числом шпинделей от двух до четырех, в которых одновременно можно обрабатывать до четырех деталей с передачей или без передачи из одного шпинделя в другой. Управление станком производится по шести осям координат от устройства ЧПУ Sinumerik 840D. Станок можно загружать вручную или автоматически.

Высокой производительности станка мод. CNC235 фирмы Buderus Scheiftechnik (рис. 6) добиваются путем установки на нем двух шпинделей, позволяющих выполнять наружное и внутреннее шлифование (специальными головками) и твердое точение (отдельными резцами или револьверной головкой) заготовок диаметром и длиной до 150 мм, а также ленточного конвейера.

Многофункциональные станки, предназначенные для твердого точения и шлифования термообработанных заготовок, пользуются достаточно высоким спросом у потребителей за рубежом и постепенно начинают проникать в Россию. Имеются сведения об установке одного такого станка (фирмы Buderus) на заводе «Волгобурмаш». Два станка мод. Stratos М было поставлено в 2004 году на ВАЗ. В то же время в Европе, США и Юго-Восточной Азии работают уже 60 таких станков. Причина столь резкой разницы заключается в недостаточном уровне развития большинства отраслей нашей промышленности и недостаточной эффективности такого сложного и дорогого оборудования в наших экономических условиях, а, следовательно, и минимального спроса на него. Поэтому в ближайшее время на российских заводах не следует ожидать появления большого количества станков для сухого точения и шлифования, разве что на отдельных предприятиях автомобильной промышленности и нескольких предприятиях, выпускающих оборудование для нефтегазовой промышленности.

Многофункциональные станки, предназначенные для твердого точения и шлифования термообработанных заготовок, пользуются достаточно высоким спросом у потребителей за рубежом и постепенно начинают проникать в Россию. Имеются сведения об установке одного такого станка (фирмы Buderus) на заводе «Волгобурмаш». Два станка мод. Stratos М было поставлено в 2004 году на ВАЗ. В то же время в Европе, США и Юго-Восточной Азии работают уже 60 таких станков. Причина столь резкой разницы заключается в недостаточном уровне развития большинства отраслей нашей промышленности и недостаточной эффективности такого сложного и дорогого оборудования в наших экономических условиях, а, следовательно, и минимального спроса на него. Поэтому в ближайшее время на российских заводах не следует ожидать появления большого количества станков для сухого точения и шлифования, разве что на отдельных предприятиях автомобильной промышленности и нескольких предприятиях, выпускающих оборудование для нефтегазовой промышленности.

Владимир Потапов

Журнал «Оборудование: рынок, предложение, цены», № 07, июль 2004 г.