- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

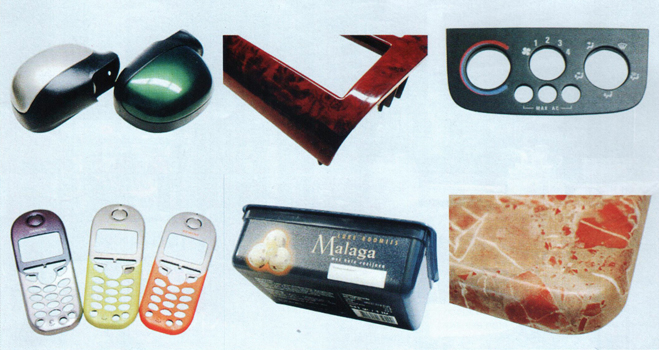

Метод декорирования в пресс-форме появился более 15 лет назад, но широкое распространение начал приобретать лишь последние 5 лет, когда стал активно применяться для производства различных деталей не только в автомобильной отрасли, но и на производствах бытовой электроники, средств телефонии (особенно мобильные телефоны) и тонкостенных упаковок для пищевой промышленности.

Декорирование в пресс-форме (IMD — In-Mould Decorating) включает в себя целый комплекс решений, в числе которых есть широко известные методы, такие как: внедрение в пресс-форме пленок, окраска в пресс-форме, грунтование в пресс-форме, этикетирование в пресс-форме (In-Mould Labeling), текстурирование в пресс-форме (In-Mould Texturing/Graining), а также определенный набор технологических вариаций на эту тему.

Декорирование в пресс-форме (IMD — In-Mould Decorating) включает в себя целый комплекс решений, в числе которых есть широко известные методы, такие как: внедрение в пресс-форме пленок, окраска в пресс-форме, грунтование в пресс-форме, этикетирование в пресс-форме (In-Mould Labeling), текстурирование в пресс-форме (In-Mould Texturing/Graining), а также определенный набор технологических вариаций на эту тему.

Альтернативные методы

Конечно, все еще широко используются и другие методы декодирования деталей, которые осуществляются уже после литья под давлением. В ряде случаев они безальтернативны. Это, например, такие методы, как:

Кроме того, можно декорировать в пресс-форме с использованием многокомпонентного (многоцветного) литья. Эта технология очень хороша при больших объемах производства. Но при небольших партиях с экономической точки зрения ее применение менее целесообразно из-за высокой стоимости инструмента и достаточно трудоемкого процесса переналадки на новые детали.

Все в одном

Основная цель технологии декорирования в пресс-форме заключается в изготовлении за каждый литьевой цикл полностью готовых деталей, не требующих дальнейших операций по нанесению печати, ламинированию, аппликации или текстурированию поверхности. В данном случае используется заранее отформованная и декорированная подложка на основе экструдированной и/или ламинированной пластиковой композиции из одного или нескольких слоев с нанесенными рисунками, надписями или текстурами на наружной или внутренней поверхности подложки.

Технология декорирования в пресс-форме предоставляет производственникам уникальные возможности по гибкой переналадке на разные цветовые комбинации одной и той же детали. Здесь не понадобится длительная чистка ТПА, так как независимо от цвета используется один и тот же состав полимерного материала, меняется только декоративная подложка.

Важно отметить, что первоначально при изготовлении декоративных подложек цветная печать наносится на плоскую листовую заготовку. А печать изображений на плоских пленках, естественно, намного проще и функциональнее, чем нанесение печати на отформованную деталь, поверхность которой может иметь достаточно сложную трехмерную форму. Кроме того, наличие наружного твердого защитного покрытия предотвращает истирание или повреждение цветной печати.

Появление новых пластиковых блендов с различными сочетаниями свойств позволило получать декоративные поверхности деталей с самыми разными оптическими эффектами:

Ведущие производители полимерных материалов для декорирования в пресс- форме — Bayer, GE Plastics, Autotype, Tekra — предлагают настолько огромный ассортимент пленок для формования декорирующих подложек, что „ пластиковым деталям можно предавать не только любые оттенки цвета, но и прекрасно имитировать различные оптические эффекты: «металлик» (пластиковая деталь под цвет «металлик» кузова автомобиля), перламутр, хромированная поверхность (фольга на основе полиэстера) и т. д.

Окрашивание в пресс-форме позволяет избавиться от необходимости долгого простоя из-за смены цвета полимерного компаунда. Просто заменяя пленочные вставки можно менять цвет декоративной поверхности детали. Заодно экономится и полимерный краситель, так как независимо от цветового исполнения детали используется один и тот же состав полимерных материалов основы.

Использование в качестве декорирующей вставки в пресс-форму отформованных деталей из пластиковых листовых композиций, прошедших текстурирование в экструзионной линии, позволяет снизить стоимость пресс-форм. В этом случае отпадает необходимость в дорогостоящих методах электроэрозионной или электрохимической обработки формообразующей поверхности пресс-формы — благодаря термозащитному слою изображение не смазывается и текстурированная наружная поверхность не деформируется от теплопередачи со стороны расплава (текстура «не уходит» при давлении о гладкие стенки пресс-формы).

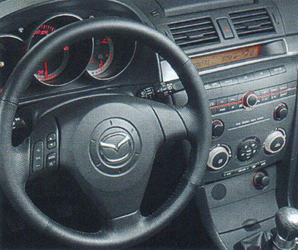

Можно сделать и наоборот, чтобы поверхность детали имела блестящую поверхность с очень низкой шероховатостью (а традиционным литьем под давлением блестящую зеркальную поверхность получить не удастся). Такая поверхность получается с помощью пленочной вставки. Кроме того, ее прочный слой защитит деталь от абразивных воздействий и царапин, нарушающих эстетическое восприятие декоративного элемента. Так, например, благодаря этому методу удалось освоить производство декоративных панелей из пластика, имитирующих полированные деревянные, алюминиевые или карбоновые детали, что позволило при низких затратах более эффектно оформлять интерьер автомобилей. А внедрение во внешние слои УФ-фильтра позволяет защитить чувствительные пластики от воздействия солнечных лучей.

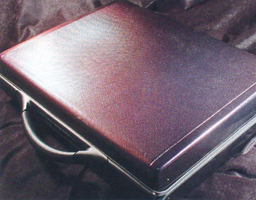

Более того, существуют методы литья под давлением, когда в пресс-форму внедряется многослойная структура с интегрированным в нее искусственным ворсом. Расплав полимера-основы связывает «корни» ворсинок, препятствуя в дальнейшем их выпадению. Так можно формовать декоративные детали из пластика, имеющие бархатистую поверхность.

Практический опыт использования IMD-технологии очень быстро показал ее неоспоримые преимущества по сравнению с иными технологиями декорирования, а именно:

От автомобилей до телефонов

Не удивительно, что декорирование в пресс-форме получило распространение в первую очередь в автомобильной промышленности. Одними из первых изделий, выполненных по этому методу, стали декоративные панели управления обдувом и микроклиматом в салоне автомобиля, на которые должны наноситься вспомогательные символы и рисунки напротив управляющих кнопок и рычажков. Более старая технология нанесения декора после литьевого процесса не давала желаемого результата — символика быстро стиралась. Кроме того, отдельная операция декорирования удорожала технологию производства.

В конце 90-х годов данный метод декорирования стал постепенно обретать популярность и в производстве сотовых телефонов. Технология позволила сделать более стойкими к истиранию символику клавиш и корпусных деталей. Сменные разноцветные панели, например, телефонов Nokia лишь способствовали дальнейшему распространению технологии декорирования в пресс-форме.

В конце 90-х годов данный метод декорирования стал постепенно обретать популярность и в производстве сотовых телефонов. Технология позволила сделать более стойкими к истиранию символику клавиш и корпусных деталей. Сменные разноцветные панели, например, телефонов Nokia лишь способствовали дальнейшему распространению технологии декорирования в пресс-форме.

Широкое распространение последние лет десять технология декорирования в пресс-форме получила в производстве пластиковых комплектующих для бытовой электроники, компьютерной и портативной техники, специализированной аппаратуры, а также в индустрии детских игрушек.

Этикетирование в пресс-форме было воспринято «на ура» производителями пластиковой упаковки. Печать на уже отформованных тонкостенных контейнерах не может сравниться с яркими текстурированными этикетками контейнерами, полученными с использованием этой технологии. А производители мороженого и плавленых сыров очень быстро оценили перспективы IML-технологии и сделали ставку на новый вид упаковки, улучшающий дифференцирование торгового бренда по сравнению с конкурирующими товарами.

Слой за слоем

Чтобы увидеть реальные преимущества метода стоит рассмотреть всю цепочку производственных процессов, составляющих основу технологии декорирования в пресс-форме.

В развитых странах производители пластиковых комплектующих в рамках собственного производства крайне редко интегрируют абсолютно все процессы, необходимые для реализации технологии, — намного проще прибегнуть к кооперации между узкоспециализированными производствами, потому что не всякое предприятие, производящее пластмассовые изделия, рискнет инвестировать большие деньги в глубокое освоение непрофильных промышленных технологий. Знать все о литье под давлением пластмасс и быть докой, например, в области печатных технологий почти не возможно. Однако в России возможно все, поэтому мы не станем разграничивать процессы по их принадлежности одной или разным производственным площадкам.

Прежде чем рассмотреть отдельные этапы изготовления декоративной подложки и литья под давлением с использованием IMD необходимо обратить внимание на три краеугольных составляющих процесса: материал подложки, чернила, полимерный материал основы — все они оказывают влияние друг на друга, а также зависят от конструкции пресс-формы (например, расположение точек впрыска). Чернила должны прочно связываться с подложкой, подложка в процессе литья под давлением должна надежно спекаться с материалом основы. При этом не должен страдать красочный оттиск. Но теперь обо всем по порядку.

Печать изображения/окрашивание. На этой стадии осуществляется трафаретная печать изображения на пленочной основе будущей подложки. В качестве заготовки применяются однослойные или многослойные пленки (в рулоне или в стопах листов). В качестве несущей основы пленок используется чаще всего поликарбонат в различных композициях. Выбор материала подложки определяется: оптическими, защитными, адгезивными и термоформуемыми свойствами, которые необходимы для изготовления определенных деталей. Когда не удается подобрать материал пленок для подложки с компромиссным сочетанием физических свойств (хорошая адгезия с материалом основой, но недостаточная степень вытяжки при формовании давлением), процесс печати можно расширить функцией нанесения дополнительного слоя (например, связывающего или термозащитного). Обычно для печати изображений на пленках в рамках технологии IMD используется трафаретный способ: лист или полотно проходит через последовательность печатных форм с отдельными цветами, в результате чего формируется законченная цветовая композиция.

Печать может осуществляться на первую поверхность (будущая наружная поверхность готовой детали) или на вторую (поверхность подложки, контактирующая с расплавом). В зависимости от поверхности, на которой наносится изображение, подбирается и марка чернил.

При печати на первую поверхность подбираются обычные чернила, предназначенные для IMD-печати. При этом важно учитывать, что рисунок снаружи подложки уязвим к адгезивным воздействиям, поэтому здесь нужно сделать выбор: использовать более стойкую против истирания краску или ламинировать печатную поверхность подложки, чтобы защитить краску от адгезивных или химических воздействий среды, в которой будет эксплуатироваться деталь. По этой причине в последнее время все большее распространение получает печать на вторую поверхность, когда красочный оттиск обращен к полимеру-основе, а подложка — наружу, защищая собой красочный слой от любых воздействий. Но в этом случае есть одно большое «но»: впрыскиваемый в полость пресс- формы расплав оказывает термическое и механическое воздействие на краску подложки, особенно вблизи точки (или точек) впрыска. То есть красочный слой необходимо каким-то образом защитить от воздействия расплава. Существуют два варианта защиты: специальная термостойкая краска или дополнительный термозащитный слой.

При печати на первую поверхность подбираются обычные чернила, предназначенные для IMD-печати. При этом важно учитывать, что рисунок снаружи подложки уязвим к адгезивным воздействиям, поэтому здесь нужно сделать выбор: использовать более стойкую против истирания краску или ламинировать печатную поверхность подложки, чтобы защитить краску от адгезивных или химических воздействий среды, в которой будет эксплуатироваться деталь. По этой причине в последнее время все большее распространение получает печать на вторую поверхность, когда красочный оттиск обращен к полимеру-основе, а подложка — наружу, защищая собой красочный слой от любых воздействий. Но в этом случае есть одно большое «но»: впрыскиваемый в полость пресс- формы расплав оказывает термическое и механическое воздействие на краску подложки, особенно вблизи точки (или точек) впрыска. То есть красочный слой необходимо каким-то образом защитить от воздействия расплава. Существуют два варианта защиты: специальная термостойкая краска или дополнительный термозащитный слой.

Термостойкие краски бывают с термическим отверждением, УФ-отверждением, а также они могут быть выполнены на основе термостойких полимеров. Термоотверждаемые краски прекрасно противостоят высоким температурам, но им требуется слишком много времени для отверждения, что, естественно, отражается на производительности и себестоимости процесса. Кроме того, они не всегда обеспечивают должный уровень адгезии между собой и полимером основы. УФ-отверждаемые краски тоже неплохо выдерживают высокие температуры, но здесь необходим тщательный контроль за тем, чтобы остаточные мономеры были тщательно удалены (выветрены), прежде чем подложка попадет в пресс-форму. И, наконец, краски на основе полимеров всем хороши, но они сложны в применении (к слову, их производство и разработка является одним из передовых направлений химической отрасли). Независимо от типа краски, они должны обеспечивать требуемый уровень тонировки для достижения необходимого эффекта внутренней подсветки (например, для подсвечиваемых в темноте клавиш или символов), если деталь подсвечивается светодиодом или электрофлуорополимером.

Термозащитный слой — тоже одно из перспективных направлений печати на второй слой, так как позволяет использовать обычные чернила для IMD-печати. Так, в качестве защиты от высоких температур может применяться влагосодержащий слой из полиуретана. В настоящее время разрабатываются различные современные материалы для использования в термозащитных слоях.

Формование подложки. После отверждения краски и подсушивания материала подложки необходимо придать точную форму поверхности детали, в которую она будет интегрирована в процессе литья под давлением. При выборе метода формования важными факторами будут: глубина формовки, точность позиционирования графических элементов на отливке, тип материала подложки и т. д. Существует несколько методов термоформования, которые широко применяются при изготовлении подложек для lMD-процесса, в частности: вакуумное формование, прямое механическое формование, пневмоформование и их комбинации. Кроме термоформования применяются и методы холодного формования: гидроформование (с помощью эластичной полиуретановой мембраны, на которую давит гидравлическая жидкость) и штамповка.

Холодное формование не позволяет обеспечивать большой степени вытяжки деталей — глубина вытяжки при гидроформовании не превышает одного дюйма, а при штамповке глубина формования будет зависеть от крутости штампов. Холодная штамповка вносит очаги напряжений в материал, что также надо учитывать. В то же время этот метод обеспечивает качественное формование при наличии плотного графического наполнения (отсутствие искажений графики). В последнее время термин «холодное формование» становится все более условным, так как часто рекомендуется нагревать лист перед штамповкой, а при гидроформовании гидравлическая жидкость может специально нагреваться для улучшения процесса формования.

Термоформование позволяет добиться большей степени вытяжки пленки и более сложной поверхности формования. Иногда для некоторых видов данного метода требуется прогрев листа при температурах выше границы размягчения материала (обычно +140°С для поликарбоната), когда разогретый лист под действием силы тяжести начинает бесконтрольно провисать. Это может привести к нежелательному искажению графических объектов. Для предотвращения этого эффекта необходимо, чтобы в термоформовочных машинах имелась функция обеспечения «нулевой гравитации», при которой осуществляется фотометрический контроль за провисанием листа и компенсация гравитационной силы скоординированным поддержанием профиля давления над и под термоформуемым листом (пневмо- и вакуум-компенсация). Кроме того, термоформовочные машины должны обеспечивать точное управление определенными зонами нагрева листа, чтобы уменьшить площадь нагреваемых зон. Такой подход позволяет добиваться высокой точности и повторяемости процесса от подложки к подложке.

Хороший результат обеспечивает термоформование горячим воздухом при больших давлении (до 300 бар) и температуре до +150°С. За счет этого обеспечивается точное совмещение заданного формовочного профиля и графики.

Кстати, что касается точности совмещения графических объектов подложки относительно определенной поверхности, то это очень важный момент, который определяет качество готовой детали (если только готовая деталь не является симметричным телом с отсутствующими ориентирами совмещения подложки и формообразующей). Чтобы обеспечить сквозную точность совмещения на всех стадиях подготовки процесса IMD, следует предусмотреть наличие центрирующих элементов у машин, которые участвуют в формировании положки. Еще при трафаретной печати выставляются центрирующие маркеры, которые позволяют избежать смещения цветовых оттисков относительно друг друга. Они же могут помочь центрировать листы в термоформовочной машине и в высечном прессе. Для этого по маркерам осуществляется оптическая (или на глаз) перфорация листа для обеспечения базовых точек. За счет установки листа отверстиями на центрирующие штифты в рабочей зоне формующего и триммингующего оборудования можно обеспечить высочайшую точность сквозного позиционирования изображения и заданного профиля детали. В результате у готовых деталей символы и рисунки будут располагаться там, где нужно, без смещений и срезов.

Другое дело, что точность совмещения изображений и поверхностей будет зависеть от того, насколько удастся приспособить универсальное термоформовочное оборудование к процессу точной привязки по меткам — центрирующие штифты у обычных термоформовочных машин не предусматриваются. Поэтому следует отдавать предпочтения машинам, имеющим исполнения специально для формования IMD-подложек.

Для сохранения высокого качества графики формование должно вестись таким образом, чтобы красочная поверхность не контактировала с инструментальной матрицей.

Ведущими производителями оборудования для формования листовых подложек давлением являются ILLIG, Kiefel, GEIIS, ZMD, Hy-Tech Forming Systems (гидроформование) и др.

Заключительная обработка подложки — обрезка в размер. Тримминг можно осуществлять и в момент термоформования, если принцип работы оборудования позволяет интегрировать возвратно-поступательное движение ножевых кромок. Интегрированная операция тримминга повышает качество совмещения графики и профиля детали, так как уменьшается количество операций, требующих отдельной центровки. В ряде случаев высечка осуществляется на отдельных машинах.

Существует три основных типа высечки подложек: высечка режущими кромками путем прессования, штамповка со сдвигом, лазерная высечка. Первый тип высечки осуществляется в простейших полуавтоматических или автоматических прессах с фигурной режущей кромкой. В этом случае отформованная декорированная пленка укладывается на резиновую подложку, центрируется, подается в рабочую зону пресса и осуществляется высечка. При штамповке высечка осуществляется за счет малого зазора между матрицей и пуансоном инструмента, когда части пленки по разные стороны линии смыкания инструмента сдвигаются относительно друг друга. Лазерная высечка используется для крупных подложек. Как правило, высечное оборудование поставляется вместе с формовочной машиной и инструментом.

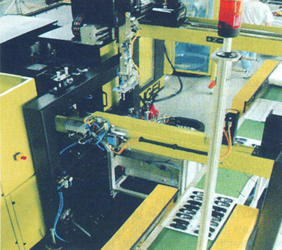

Установка в пресс-форму и литье под давлением. Отформованные декоративные подложки подаются к термопластавтомату аккуратными стопками. Чаще всего для сокращения времени литьевого цикла и для снижения накладных расходов применяется роботизированная транспортировка декоративных подложек и их установка в пресс-форму ТПА. Для центрирования и фиксации подложек в гнезде последней предусматриваются специальные выступающие элементы, на которых они и закрепляются. Конфигурация центрирующих элементов инструмента соответствует базовой перфорации, имеющейся на подложке. Ее надежное фиксирование в гнезде может достигаться также вакуумированием гнезда или электростатическим способом.

Дальше осуществляется стандартный процесс литья под давлением, во время которого расплав полимера основы детали спекается с внутренней поверхностью подложки. Качество отлитой детали во многом будет зависеть от точности печати и предварительных операций формовки подложки. Технология литья под давлением с использованием IMD- процесса прекрасно освоена ведущими производителями термопластавтоматов, такими как: Arburg, Battenfeld, Demag, Engel, Husky, Krauss-Maffei и другими известными производителями из Европы, Северной Америки и Японии. Они же могут и осуществить поставку комплексного решения для производства деталей из пластмасс с использованием метода декорирования в пресс-форме. Следует отметить, что IMD-технология осваивается и молодыми заводами из Тайваня, Южной Кореи и Китая.

Дальше осуществляется стандартный процесс литья под давлением, во время которого расплав полимера основы детали спекается с внутренней поверхностью подложки. Качество отлитой детали во многом будет зависеть от точности печати и предварительных операций формовки подложки. Технология литья под давлением с использованием IMD- процесса прекрасно освоена ведущими производителями термопластавтоматов, такими как: Arburg, Battenfeld, Demag, Engel, Husky, Krauss-Maffei и другими известными производителями из Европы, Северной Америки и Японии. Они же могут и осуществить поставку комплексного решения для производства деталей из пластмасс с использованием метода декорирования в пресс-форме. Следует отметить, что IMD-технология осваивается и молодыми заводами из Тайваня, Южной Кореи и Китая.

Наличие большого количества компаний, способных предложить как комплексные решения, так и отдельные виды оборудования, инструмента и материалов, упрощает внедрение IMD-технологий для предприятий пластиковой переработки. По крайней мере, с точки зрения освоения производства небольшого ассортимента декорированных деталей из пластиков. В этом случае нет необходимости в наличии собственных участков по подготовке декорированных подложек — все это можно заказать за рубежом у специализированных фирм и получать готовые хорошо упакованные подложки.

Выход в «свободное плавание» и самостоятельное освоение технологий производства IMD-подложек потребует значительного времени, финансовых затрат и знаний в этой области. В рамках данной статьи были затронуты только некоторые аспекты производства подложек. На самом деле технология непрерывно развивается и совершенствуется, как силами крупных производителей декорированных комплектующих, так и силами специализирующихся в этой области производителей оборудования, материалов и инструмента. Не все секреты мастерства так легко открываются новичкам. Тем не менее, если в России продолжится позитивный процесс создания иностранных или полностью отечественных сборочных производств, то перспективы локализации IMD-технологии весьма велики. Конечно, формовочное и печатное оборудование стоит дорого, поскольку в России не производится. Но если спрос на различные декорированные пластиковые детали будет расти, то остается слишком мало времени на освоение технологии. Вступление в ВТО ускорит проникновение новых технологий, только будет обидно, если это проникновение так и останется потоком импортируемых из-за рубежа высококачественных деталей.