- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Металлообрабатывающее производство только тогда может считаться эффективным, когда сведено к минимуму количество неприятных сюрпризов, появляющихся в процессе изготовления деталей.

Металлообрабатывающее производство только тогда может считаться эффективным, когда сведено к минимуму количество неприятных сюрпризов, появляющихся в процессе изготовления деталей.

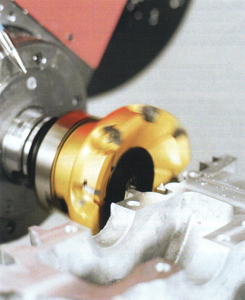

Эффективное производство не может позволить себе увеличение времени цикла изготовления детали, получение исправимого или неисправимого брака. Чаще всего это происходит из-за неправильного закрепления заготовки, неправильного использования инструмента, нагрева заготовки в процессе обработки и т.д. Кроме того, нужно обратить внимание на причины, связанные с выходом из строя шпинделей станков.

На производстве, особенно занимающемся изготовлением деталей высокой точности, при заказе оборудования должны позаботиться об установке максимально подходящих шпинделей. В процессе эксплуатации станка важно, чтобы шпиндель не перегревался, чтобы не было столкновений с заготовками и станочными приспособлениями, а СОЖ и металлическая стружка не просачивались через уплотнения и не повреждали компоненты шпинделя.

ПРИ НАГРЕВЕ ТВЕРДЫЕ ТЕЛА РАСШИРЯЮТСЯ

От выделяющегося в процессе обработки тепла могут расширяться не только заготовки, но и сам шпиндель. Происходит это обычно при высокоскоростной обработке и обработке, требующей высокой мощности в течение длительного периода времени. Если расширение шпинделя достаточно велико, он может выдвинуться относительно своего нормального положения, а это, в свою очередь, привести к выходу размеров детали за пределы поля допуска.

При линейном расширении колесико для измерения времени может сместиться относительно датчиков станка настолько сильно, что станок не будет знать точное положение шпинделя, а значит, и инструмента. В результате вполне вероятна остановка станка, это особенно неприятно при его работе в автоматическом цикле. Другая возможная проблема - потеря привязки положения инструмента к положению руки манипулятора для смены инструмента. Рука манипулятора работает в унисон с тягой шпинделя для закрепления инструмента. Если их движения не будут согласованы, то манипулятор может врезаться в инструмент, а манипулятор, инструмент, а также и шпиндель получить повреждения.

Линейным расширением шпинделя можно управлять несколькими методами. Первый метод заключается в подводе к нему охлаждения. Рабочим телом является смесь воды с гликолем. Оно проходит через рубашку охлаждения, его температура поддерживается с помощью станции охлаждения. Второй метод - конструирование шпинделя таким образом, что при нагреве он расширяется не вперед, а назад. Следовательно, точность размера детали не пострадает.

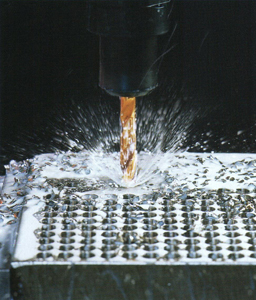

СОЖ ДОЛЖНА БЫТЬ В РАБОЧЕЙ ЗОНЕ

СОЖ ДОЛЖНА БЫТЬ В РАБОЧЕЙ ЗОНЕ

Шпиндель может быть также поврежден смазочно-охлаждающей жидкостью, проникающей через уплотнения и достигающей подшипников. Проникновение СОЖ в шпиндель - одна из основных причин его поломки. В данном случае у шпинделя два основных врага - системы подачи СОЖ высокого давления и системы подачи СОЖ с большим количеством сопл. Следует точно регулировать сопла для того, чтобы минимальное количество СОЖ попадало в шпиндель станка. В любом случае СОЖ будет попадать на шпиндель, поэтому могут понадобиться дополнительные экраны, механические или лабиринтные уплотнения. Эти уплотнения не должны мешать автоматической смене инструмента. Другим способом, помогающим предохранить шпиндель от попадания СОЖ, является применение системы прочистки шпинделя воздухом. Она включается при смене инструмента, увеличении или уменьшении частоты вращения шпинделя. При изменении частоты вращения шпинделя воздушные потоки и теплота, выделяющаяся от него, заставляют туман из СОЖ проникать в шпиндель. Система прочистки воздухом удаляет СОЖ и тем самым защищает шпиндель от повреждения. Использование системы прочистки воздухом не является необходимым для всех случаев обработки, однако дешевле будет установить ее в качестве опции и сэкономить на ремонте шпинделя. При шлифовании система прочистки воздухом защищает шпиндель и от мелкодисперсной металлический пыли.

КАК ИЗБЕЖАТЬ СТОЛКНОВЕНИЙ

Поломка шпинделя в результате столкновения - достаточно частое явление. Столкновения происходят из-за различных причин. Например, оператор может случайно ввести неверное значение, забыв поставить разделитель, и нажать кнопку. Даже если он сразу же осознает ошибку, времени может не хватить для того, чтобы остановить станок. Одним из способов решения такого рода проблем является использование программного обеспечения для моделирования обработки. Графический интерфейс позволяет по шагам отследить весь процесс и увидеть точки возможного столкновения с заготовкой, приспособлением или самим станком.

Часто приходится вести обработку достаточно близко к станочной оснастке. Например, при фрезеровании или сверлении - близко к тискам. В результате повышается жесткость, а, следовательно, и точность изготовления. Таким же способом борются с вибрациями. Близость инструмента к станочной оснастке при моделировании может обернуться столкновением в реальности. В данном случае, после моделирования программисты обязательно должны предупредить операторов о возможных местах столкновений, и тогда последние будут готовы к прохождению опасных участков при отладке программы на минимальной скорости.

На шпиндель негативное воздействие могут оказывать вибрации, возникающие при недостаточной жесткости системы станок - приспособление - инструмент - деталь. Для некоторых областей применения могут понадобиться антивибрационный инструмент и оснастка, обеспечивающая высокую жесткость крепления инструмента.

Д. В. Тренев

Журнал «Станочный парк», №9 (54) 2008